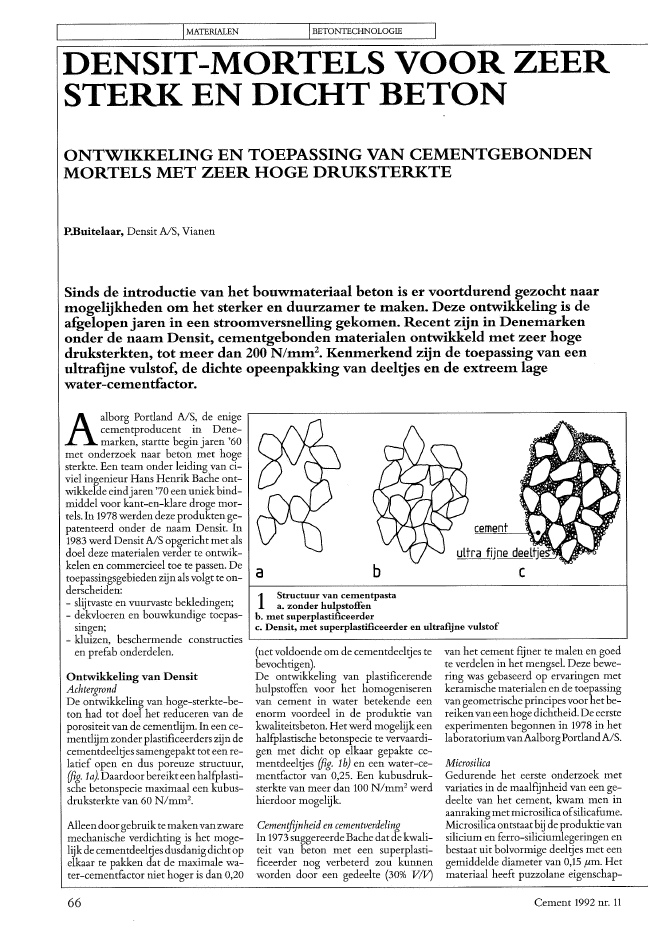

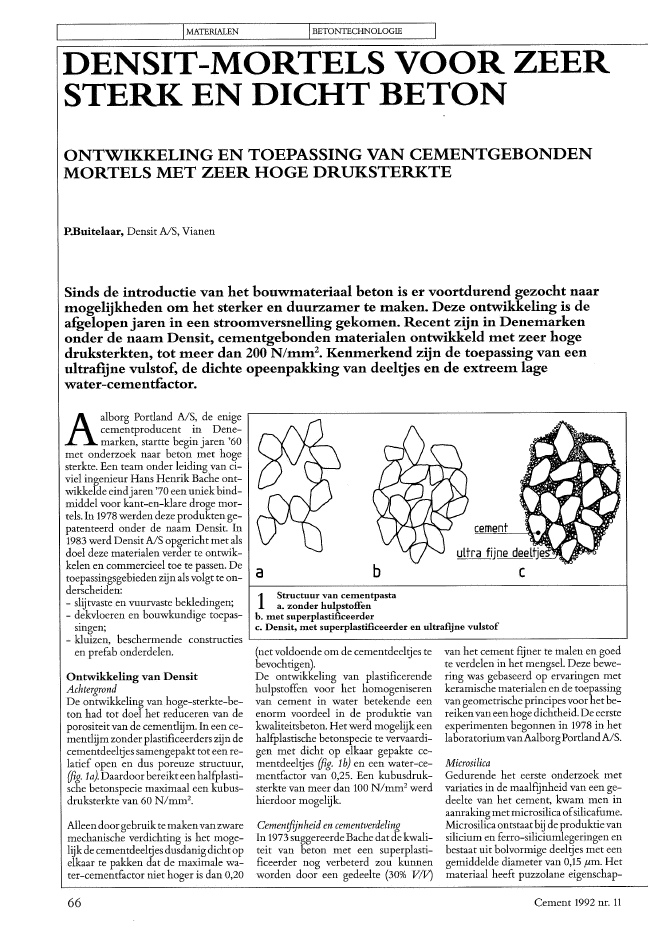

I IMATERIALEN IBETONTECHNOLOGIE IDENSIT-MORTELS VOOR ZEERSTERK EN DICHT BETONONTWIKKELING EN TOEPASSING VAN CEMENTGEBONDENMORTELS MET ZEER HOGE DRUKSTERKTEP.Buitelaar, Densit AlS, VianenSinds de introductie van het bouwtnateriaal beton is er voortdurend gezocht naartnogelijkheden otn het sterker en duurzamer te maken. Deze ontwikkeling is deafgelopen jaren ineen strootnversnelling gekotnen. Recent zijn in Denetnarkenonder de naatn Densit, cetnentgebonden tnaterialen ontwikkeld tnet zeer hogedruksterkten, tottneer dan 200 N/tntn2? Kentnerkend zijn de toepassing van eenultraftjne vulstof, de dichte opeenpakking van deeltjes en de extreetn lagewater-cementfactor.1 Structuur van cem.entpastaa. zonder hulpstoffenb. m.et superplastificeerderc. Densit, m.et superplastificeerder en ultrafJjne vulstofcementultra fijne deeltjeCMicrosilicaGedurende het eerste onderzoek metvariaties in de maalftinheid van een ge-deelte van het cement, kwam men inaanraking met microsilica ofsilicafume.Microsilica ontstaatbij de produktievansilicium en ferro-siliciumlegeringen enbestaat uit bolvormige deeltjes met eengemiddelde diameter van 0,15 flm. Hetmateriaal heeft puzzolane eigenschap-van het cement ftiner te malen en goedte verdelen in het mengsel. Deze bewe-ring was gebaseerd op ervaringen metkeramische materialen en de toepassingvan geometrische principes voor het be~reikenvaneenhoge dichtheid. Deeersteexperimenten begonnen in 1978 in hetlaboratoriumvanAalborgPortlandAlS.ba(net voldoende om de cementdeeltjes tebevochtigen).De ontwikkeling van plastificerendehulpstoffen voor het homogeniserenvan cement in water betekende eenenorm voordeel in de produktie vankwaliteitsbeton. Het werd mogelijk eenhalfplastische betonspecie te vervaardi-gen met dicht op elkaar gepakte ce-mentdeeltjes (fig. 1b) en een water~cementfactor van 0,25. Een kubusdruk-sterkte van meer dan 100 N/mm2werdhierdoor mogelijk.Cemenifijnheid en cementverdelingIn 1973 suggereerdeBache dat de kwali-teit van beton met een superplasti-ficeerder nog verbeterd zou kunnenworden door een gedeelte (30% V/V)Ontwikkeling van DensitAchtergrondDe ontwikkeling van hoge-sterkte-be-ton had tot doel het reduceren van deporositeit van de cementlijm. In een ce~mentlijm zonder plastificeerders zijn decementdeeltjes samengepakt tot een re-latief open en dus poreuze structuur,(fig. la). Daardoor bereikt eenhalfplasti-sche betonspecie maximaal een kubus-druksterkte van 60 N/mm2?Alleen door gebruikte makenvanzwaremechanische verdichting is het moge-lijk de cementdee1tjes dusdanig dicht opelkaar te pakken dat de maximale wa-ter-cementfactor niet hoger is dan 0,20Aalborg Portland AlS, de enigecementproducent in Dene-marken, startte begin jaren '60met onderzoek naar beton met hogesterkte. Een team onder leiding van ci-viel ingenieur Hans Henrik Bache ont-wikkelde eindjaren '70 een uniek bind-middel voor kant-en-klare droge mor-tels. In 1978 werden deze produkten ge-patenteerd onder de naam Densit. In1983 werd Densit AlS opgericht met alsdoel deze materialen verder te ontwik-kelen en commercieel toe te passen. Detoepassingsgebieden zijn als volgt te on-derscheiden:- slijtvaste en vuurvaste bekledingen;- ~ekvloeren en bouwkundige toepas-smgen;~ kluizen, beschermende constructiesen prefab onderdelen.66 Cement 1992 nr. 11~ massaverhouding plastificeerderI cement2 Invloed van dosering plastilleeeder en ultrafljne vulstofop benod?gde hoeveelheid aanlllaakwaterBrosheidHet bindmiddel in Densit is zeer sterk,maar ookbros. In combinatie met ande-re mater?alen, zoals toeslagmateriaal,vezels of wapeningsstaal, ontstaat eenductieler materiaal. In een opt?maalmengsel wordt, met behoud van de ei-genschappen, zoveel mogelijk toeslag-materiaal en zo min mogelijk bindmid-del gebruikt.Duurzaamheida. Bestandheid tegen de vries-endooicyclusUitversnelde vries/dooi-testen in com-binatie met dooizouten blijkt dat Den-sit-mortels absoluut bestand zijn tegenvries-dooicycli. Uit een andere test (Ba-ger & Sellvold) blijkt dat bij - 50"c nietmeer dan 6% van het aanwez?ge water inde zeer nauwe pori?n bevriest.Verankering van vezelsDezeer dichte microstructuurmaakt dematerialen uitermate geschikt om tecombineren met bijvoorbeeld staalve-zels 0,4 x 12,5 mm of 0,15 x 6 mm, diegoed verankerd worden in de matrix.Kruip en krimpDoor de zeer lage water-(cement+vul-sto~faetoris de uitdrogingskrimp nihil.De chemische krimp is echter wat gro-ter dan die van traditioneel beton. In deplast?sche fase is het materiaal zeer ge-voel?g voor plastische krimp. Zorgvul-dige verwerk?ng en nabehandeling zijndan ook vereist. Veel informatie overkruip is niet aanwez?g; aangenomenwordt dat deze lager is dan bij traditio-neel beton. Normal?ter zal de totalekrimp niet meer zijn dan 2 %0.ElasticiteitsmodusZonder toevoeging van wapening enJofvezels zijn cementgebonden materialenvrij bros. De elast?citeitsmodulus vanDensit l?gt, afhankelijk van het toeslag-materiaal, tussen de 50 000-90 000N/mm2, dus 1,5 tot 2 maal hoger danvan 'traditioneel' hoogwaardig beton.5%4%Het effect van de gedeeltelijke vervan-ging van portlandcement door micro-silica op de benodigde hoeveelheid aan-maakwater blijkt uit figuur 2. Als deverdeling niet optimaal is, neemt dehoeveelheid water toe. Om een half-plastischetotplastische specie teverkrij-gen is een water-(cement+vulsto~factor nodig van 0,12 tot 0,18.Als echter portlandcement, microsil?caen een superplastificeerder m waterwordengemengd, dan moetde hoeveel-heid microsilica worden beperkt om sa-menklonteren te voorkomen. Het be-lang van de superplastificeerder in deDensit-species is primair dat het zorgtvoor een goede verdeling van de micro-s?lica in cementpasta.Structuur en eigenschappen vanhet verharde lllateriaalDe microstructuur van de Densit-mor-tel is zeer dicht, vergelijkbaar met dievan glas en plastic. Deze zeer dichtestructuur geeft het mater?aal eigen-schappen die onbekend zijn bij tradit?o-nele cementgebonden materialen.VIQJE 1.5"-~----r------'~~---'--~-------;------'QJ IQJ~ ~ r-dosering plastificeerder in densit~ \\~ 1.0+-~-*----+----------t----~-t---~--+---~___.__J~ i'h \.Ol I'"', \.~ "~,~~ Lcement6 '=-0--. -----f-o1: 1'......r~-~--lTceillm-e""n""~~'+;:::???=m::;icL=r=~e=$1:j:i~:::;;6=:::~=~=~~=~=Oa=S~='~i=Crt::,ae=~=~=:=:~=d=.~=o=e=d:jv=e=r=d?1ee-l-d-)~~QO .l1% 2% 3%De eerste experimenten toonden aandathet mogelijkwas ommetbehulpvaneen superplast?ficeerder en slechts eenkleine hoeveelheid aanmaakwater, deultraf~ne rnicrosil?ca- en portlandce-mentdeeltjes dicht op elkander te pak-ken (fig. 1e). Dit resulteerde in een zeerhoge sterkte van de verharde cement-lijm.pen. Een combinat?e van dicht opeen-gepakte cementdeeltjes en rnicros?licawerd verkozen boven het gebruik vancement meteen variatie inmaalf~nheidom een aantal redenen:- de microsilica-deeltjes zijn veel klei-ner dan het meest f~n te malen ce-ment en kunnen daardoor dichter opelkaar worden gepakt in de ruimtentussen de cementdeeltjes;- de microsilica-deeltjes zijn bolvor-mig, waardoor eenhogeredichmeid iste bereiken dan met de hoek?ge ce-mentdeeltjes;- de microsilica-deeltjes reageren che-misch minder snel dan de f~ne ce-mentdeeltjes, wat het probleem vaneen te snelle binding voorkomt.Functie van desuperplastificeerderHetdoelvan eenplastificeerderis de op-pervlaktekrachten tussen cementdeel-tjes te reduceren en hierdoor, bij een ge-lijkblijvende water-cementfactor, deverwerkbaarheid van de betonspecie teverhogen, dan wel bij een zelfde ver-werkbaarheid de water-cementfactor teverlagen. Een homogene verdeling vanportlandcement in water wordtverkre-gen door het toepassen van de juisteplastificeerder.Een goede verdeling vande microsil?ca in water is een stuk een-voudiger.DruksterkteIn traditioneel beton is de cementsteenzwakker dan het toeslagmateriaal. InDensit-mortels echter is het toeslagma-teriaal de zwakke schakel die de eind-sterkte bepaalt. Densit-mengsels metkwarts als toeslagmateriaal bereikeneendruksterkte van 110-130 N/mm2?Harder toeslagmateriaal zoals bijvoor-beeld diabaas of graniet, resulteert ineen druksterkte van 130-160 N/mm2?Nog hogere druksterkten worden be-reikt met gecalcineerd bauxiet als toe-slagmateriaal, zelfs hoger dan 200N/mm2?b. Corrosie van de wapeningWapening en!ofstaalvezels worden ui-termate goed beschermd tegen corrosie.Uit testen, onder andere van het DanishCorrosion Centre, blijkt dat de indrin-ging van chloride-ionen lager is dan demeetgrens van 50 ppm. De electr?scheweerstand is in orde van grootte 2 tot 3hoger is dan die van traditioneel beton.c. Chemische bestandheidHet bindmiddel wordt door dezelfdechemicali?n aangetast als traditioneelcement, echter door de zeer hoge dicht-heid verloopt dit proces veel langzamer.Cement 1992 nr. 11 67~~~~ ~~_I_MA:__:r_E_RIALEN ~_1 BETONTECHNOLOGlE3Opruwen van de ondervloer lUeteen freeslUachineDe bestandheid tegen zuuraantastingblijkt volgens laboratoriumtesten aan-zienlijkbeter te zijn danvan traditioneelbeton met een water-cementfactor vanmax?maal 0,40;de aantastingssnelheid is3 tot 8 maal lager.d. PermeabiliteitDoor de dichte microstructuur van deverharde cementlijm is de permeabili-teit zeer laag. De waterindringing is en-kele mm's (bepaald volgens DIN 1048)en in de spuitmortel slecht 1 mmo Deindringing van dieselolie (DIN 4281) is0-2 mmoe. Slijtvastheid en erosieweerstandDooreen optimale aanhechting tussencementsteen en toeslagmateriaal en dehoge sterkte van die verharde cement-lijm zelf, ontstaat een slijtvast beton. Dekeuze van het toeslagmateriaal bepaaltde slijtvastheid. Een zeer hoge slijtvast-heid wordt verkregen door het toevoe-gen van gecalcineerd baux?et (afslijtingvolgens DIN 52108 < 4 cm3/50 cm2,envolgens ASTM C 1138 1%).Toepassingen en econon1?eDoor het Densit-bindmiddel te combi-neren met diverse toeslagmaterialenzijn uiteenlopende produkten mogelijkmet verschillende eigenschappen entoepassingen. Alle produkten wordenals kant-en-klare droge mortels gele-verd. De kostprijs voor de verpakte ma-terialen varieert van f 700 tot f 4000per ton. De benodigde hoeveelheid aan-maakwater wordt aangegeven als mini-male en maximale hoeveelheid op deverpakking per produkt. Het verschiltussen deze twee is maximaal 0,3 kg per40 kg. Dit betekent dat hetwater nauw-keurig moet worden afgewogen en ge-doseerd. Het mengen van de materialenmoet met een dwangmenger gebeurenop de bouwplaats of in de beton-mortelcentrale. Het mengen duurt percharge 8' tot 10 minuten en dient staps-gewijs plaats te vinden.684 Opbrengen van een pritner terverbetering van de hechtingDekvloerenEen belangrijk toepassingsgebied zijnindustri?le dekvloeren, niet alleen voorde zware industrie, maar ook voor devlees-, voedings- en chemische indus-trie.Hetleveringsprogramma bestaat uiteenachttal standaard-vloerafwerkingenmet druksterkten van 110 tot 200N/mm2?Zeer dunne dekvloeren (laagdikte 5-8mm), worden aangebracht als zelf-ni-vellerende mortelspecie met behulp vaneen zogenaamd Zweeds mes en eenprikroller. Plastische en halfplastischemortels (laagdikte 8-15 mm) wordenaangebracht met behulp vaneen lichte,enkele trilbalk en een prikroller (jOto's3-7). Halfplastische en aardvochtigemortels (laagdikte IS-40 mm) wordenaangebracht met een dubbele trilbalkofasfaltspreidmachine en afgewerkt meteen vlindermachine.Een bijzondere dekvloer is Densit-fer-rotop. Deze wordt toegepast op slechteen!of verontreinigde draagvloeren dieniet ofalleen tegen hoge kosten schoonte maken zijn. Deze dekvloer (20-30mm) wordtverankerd aan de draagvloermet behulp van ingelijmde stekeindenen een f~nmazig wapeningsnet (04 -SO). Hierna wordt een met staalvezelsgewapende, halfplastische specie meteen trilbalk aangebracht en afgewerktmet eenvlindermachine. Door het hogepercentage kleine staalvezels (80 kg/m3;0,4 x 12,S mm), het f~nmazige wape-ningsnet en de goede aanhechting, ont-staat een zeer sterk en ductielmateriaal:druksterkte 120 N/mm2, buigtreksterk-te SON/mm2?Onlangs is door Bouwcentrum Adviesde indringing van dieselolie in een Fer-rotop dekvloer onderzocht, volgens demethode van ISO/DIS 7031. De indrin-gingsdiepte bedroeg minder dan 1 mmoDeze dekvloer is daarmee ondoorlaat-baar voor dieselolie. Ter vergelijking:S Met de trilbalk verdichten en ophoogte afWerkenvoor vloeistofdichte vloeren geldt alsbeoordelingsrichtlijnen een maximaleindringingsdiepte van SO mmoDe globale prijzen van deze dekvloerenliggen tussen de f 3S,00 en f 140,00/m2(exclusiefvoorbereidingen zoals stralenetc.). De dekvloeren worden gelegddoor gespecialiseerde aannemers envloerenbedrijven.VoorbereidingDoor de zeer snelle sterkte-ontwikke-ling (na 24 uur, bij 20?C, een druksterktevan 40 ? 80 N/mm2) wordt het hecht-vlak tussen ondervloer en dekvloerzwaar beproefd. Een belangrijk deel vande totale krimp wordt namelijk binnen24 uur bereikt. Door de relatief grotetrekkracht van de dekvloer ontstaanforse trekspanningen in het hechtvlak.Door het aanbrengen van een structuurvan 2 tot Smm diepe groeven in het op-pervlak van de constructievloer wordthet specifiek oppervlak vergroot en deoptredende spanningen verlaagd.De globale eisenvoorde draagvloer zijn:druksterkte minimaal 30 N/mm2, ont-daan van cementhuid, verontreini-gingen en losse delen, vlak, een struc-tuur van 2-S mm en waterverzadigd.Het is dus bijna altijd noodzakelijk omde draagvloer te stralen en!ofte frezen.UitvoeringNa het opnieuw licht bevochtigen vande ondervloer, dusdanig dat er geenplassenwater op devloer staan, wordt ermet een harde bezem een dunne laagprimer opgebezemd. Nat-in-natwordtdan de dekvloer aangebracht en afge-werkt. Een goede nabehandeling is eenabsolute noodzaak. In de meeste geval-len wordt er per m20,3 kg enring com-pound opgespoten. Afhankelijk vanvloertype, verwerkingssnelheid, tempe-ratuur en locatie dient er vaak in fasengewerkt te worden, zodat alle handelin-gen snel opeenvolgend kunnen gebeu-ren.Cement 1992 nt. 11de voorbereidende werkzaamheden zo-als schoonmaken, herstellen en conser-veren van de wapening en het uitvullenvan grote beschadigingen, werd een be-kist?-ng aangebracht van schaaldelen.Met behulp van een betonpomp werdde bekisting gevuld met een mortelspe-cie waaraan staalvezels waren toege-voegd. Na 36 uur werd de bekisting ver-wijderd.De kwaliteit van 1 op de 3 palen werdgecontroleerd door middel van boor-kernen en proefstukken door Intron teSittard en de Universiteitvan de Neder------if----------------------j-----------------j landse Antillen te Cura?ao. Hierbij zijnde porositeit, waterindringing enhechtsterkte bepaald.~~~)act Reinforeed CompositeEen bijzondere toepassing is CompactReinforced Composite (CRC), eencomposiet van een Densit-mortel metmaximale korrelgrootte van 4 mm, wa-peningsstaal (tot 21 % VIV), staalvezels(tot 10% VIV) en een water-(ce-ment+vulstofj factorvan0,18.Hierdoorontstaat een zeer ductiel materiaal metzeer hoge buig-, trek~ en druksterkten.Ter indicatie:druksterkte 150-400 N/mm2;treksterkte 15-150 N/mm2;elasticiteitsmodulus 30 ? 100x103Nlmm2?CRC wordt toegepast in beschermendeconstructies, matrijzen en machineon-I-------------------------------------j derdelen.8 Reparatie betonnen steiger in zeewater bij Venezuela24 Uur na het aanbrengen (bij 20?C)heeft de dekvloer circa 50% van de eind-sterkte bereikt en kan dan gewoonlijkweer in bedrijfworden genomen.SpuitbetonHet is mogelijk om een Densit-specie teverspuiten volgens de natte methode.Daartoe is de mengselsamenstellingaangepast. De normale Densit-materia-len vertonen een langdurig vloeigedrag,onder meer veroorzaakt door een hogedosering superplastificeerder. Hierdoorwordt de hydratatie vertraagd; de bin-ding vangt aan na 10 tot 12 uur. Om uit-zakken van opgespoten specie te voor-komen, wordt de hoeveelheid plastifi-ceerder gehalveerd.De specie bestaatverderuit diverse frac-ties kwartszand (maximale korrelgroot-te 2,2 mm), polypropyleenvezels (vezel-lengte 6 mm) en een water-(cement+vulstofjfactor van 0,25. De verhardemortel heeft een zeer dichte structuur,een hoge druk~ en treksterkte.De volgende eigenschappen zijn in deCement 1992 nr. 11praktijk gemeten:waterindringing < 2 mm;druksterkte> 110 N/mm2;buigtreksterkte > 14 N/mm2?De mortel wordt aangebracht in laag-dikten van 10-100 mmo Als de laagdiktemeer is dan 20 mm dient er gebruik teworden gemaakt van wapeningsnetten.Een belangrijk voordeel van de Densitspuitmortel is de geringe rebound en demogelijkheid om glad werk af te leve-ren.Betonreparatie onder waterBijzondere schades aan betonconstruc-ties, bijvoorbeeld schades ontstaan doorcavitatie in sluizen, stuwen en woelbak-ken, kunnen onder water worden gere-pareerd met Densit-produkten. Zo zijn250 betonnen funderingspalen van eenlaad- en lossteiger in Venezuela gere-pareerd met een Densit-mortel !foto's8-9). Deze funderingspalen ( 500 mm,wanddikte 100 mm) moesten over eenlengte van 6 m wordenvoorzienvan eennieuwe, 30mmdikke betondekking. NaLiteratuur1. Bache, H.H., Densified cement I ul-tra-fine particle-based materials, CBL-report nrAO, Cement- og Betonla-boratoriet, Aalborg, 1987.2. Regourd, M. Microstructure ofhigh-strength cement paste systemens, Mate-rials Research Society, Symposia Pro-ceedings, vol. 42, 1985.3. Neumann, M., Mineraliska gjutmas~sor - egenskaper ochtill?mpningar, Ce-ment ochBetong Institutet, CBI, Stock-holm, 1987.4. Hjort, L., Development and applica-tions of high-density cement-basedmaterials, CBLSaertryk nr. 10, Cement-og Betonlaboratoriet, Aalborg.5. Jensen, A.P., Mekaniske egenskaberog porositet i cementbaserede hojs-tyrkematerialer, Danish Academy ofEngineering, Lyngby (DK), 1984.6. Bache, H.H., The new strong ce-ments: their use in structures, Physics intechnology, vol. 19, nr. 2, 1988.69

Reacties