Aan de Universiteit Gent is onderzoek gedaan naar de invloed van de gebruikte materialen in ultra high performance concrete (UHPC). Zo is bekeken wat de uitwerking is van het type silica fume en van het meelpoeder. Hiertoe zijn diverse mengsels onderzocht. De samenstellingen werden geoptimaliseerd op basis van pakkingsdichtheid, verwerkbaarheid en druksterkte. Uit de resultaten volgde dat de vloeimaat en de druksterkte flink toenemen indien het standaard silica fume 940D wordt vervangen door microwhite. Ten aanzien van meelpoeder blijkt dat bij een hogere water-poederfactor de pakkingsdichtheid de belangrijkste parameter is. Bij een zeer lage water-poederfactor speelt de specifieke oppervlakte van de materialen een grotere rol. Auteurs:Stijn Breye (Abincon NV)Bram de Vos (Megaton NV) ENCI Studieprijs 2013Dit is het zevende artikel in een serie met bijdragen van prijswinnaars van de ENCI Studieprijs 2013. De studie die in dit artikel wordt beschreven, kreeg een eervolle vermelding in de categorie Universiteiten. Bekijk ook het afstudeerrapport.

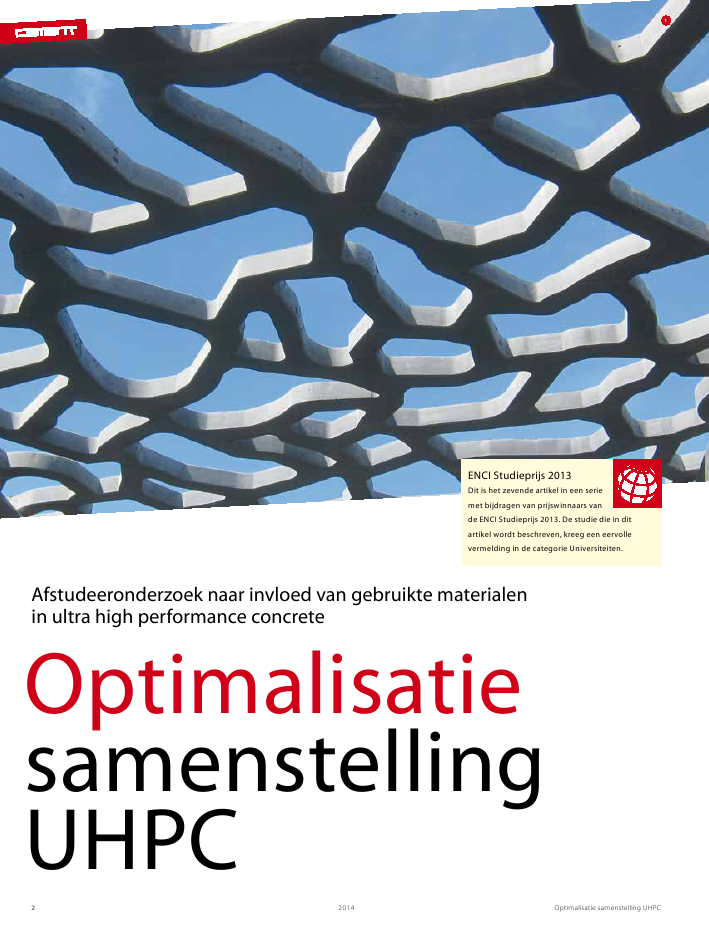

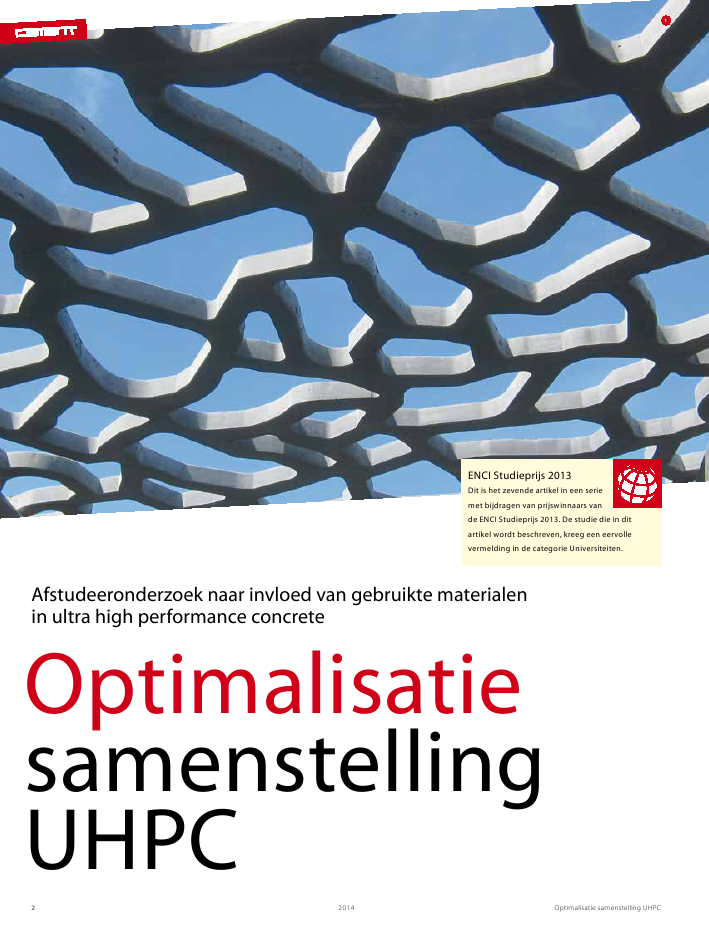

Optimalisatie samenstelling UHPC20142OptimalisatiesamenstellingUHPC1Afstudeeronderzoek naar invloed van gebruikte materialenin ultra high performance concreteENCI Studieprijs 2013Dit is het zevende artikel in een seriemet bijdragen van prijswinnaars vande ENCI Studieprijs 2013. De studie die in ditartikel wordt beschreven, kreeg een eervollevermelding in de categorie Universiteiten.Optimalisatie samenstelling UHPC 2014 301020304050slump-flow[cm]940 D940 UMWS95 DScem-SF mortel050100150200druksterkte[MPa]940 D940 UMWS95 DScem-SF mortelExperimenteel onderzoekOm de invloed van materialen in UHPC te onderzoeken, isonderzoek gedaan naar enkele betonsamenstellingen in hetlabo Magnel. Er wordt van UHPC gesproken als de druksterktegroter is dan 150 MPa [1]. Een water-cementfactor (wcf) vankleiner dan 0,2 en een relatief hoog bindmiddelgehalte van hetbeton, zijn de belangrijkste eigenschappen van UHPC.Ondanks een lage wcf bereikt UHPC toch een goede verwerk-baarheid door een geoptimaliseerde pakkingsdichtheid en doortoevoeging van een krachtige superplastificeerder (SP) alshulpstof.De mengsels uit het onderzoek werden geoptimaliseerd opbasis van pakkingsdichtheid, verwerkbaarheid en druksterkte.De pakkingsdichtheden werden bepaald met Marquardt [2].Gestart werd met enkel cement en stap voor stap werd eenmateriaal extra aan het mengsel toegevoegd. Zo zijn de samen-stellingen verkregen uit tabel 1, vari?rend van cement met silicafume (cem-SF) tot pasta (cem-SF met meel) en mortel (pastamet zand). Op basis van die samenstellingen is de invloed vanhet type silica fume (SF) en het type meel nagegaan. Ten slottewordt het watergehalte verlaagd voor de pasta om de invloedop druksterkte of pori?ngehalte te onderzoeken, volgens detheorie van Wong & Kwan [3]. Dit is gedaan met zowelvacu?m- als niet-vacu?mproeven.Tabel 1 Samenstelling geoptimaliseerde mengselscem-SF pasta mortelmassa[kg]volume[%]massa[kg]volume[%]massa[kg]volume[%]CEM I 52.5 N-HS/LA 1,000 78 1,000 58 1,000 34,8SF 0,196 22 0,263 22 0,263 13,2kwartsmeel 0,291 20 0,291 12zand 0,969 40SP 0,013 0,017 0,017ResultatenInvloed van het type SFHet type silica fume 940D (D = densified) van Elkem is hetstandaardtype SF voorhanden in het laboratorium. Van eenmengsel met enkel cement en SF (cem-SF) en van een mortel-mengsel is de invloed op druksterkte en verwerkbaarheid(slump flow ofwel uitvloeimaat) van een ander soort SF getest.Het mengsel cem-SF heeft een water-poederfactor (wpf) van0,200 en de mortel heeft een wpf = 0,159. In de mortel wordthet type zand S90 gebruikt. Er werden drie nieuwe typen SFonderzocht: 940U (U = undensified), het witte microwhite vanElkem en S95 DS van Condensil. De resultaten zijn weergege-ven in figuur 2 en 3.Aan de Universiteit Gent is onderzoek gedaan naar deinvloed van de gebruikte materialen in ultra highperformance concrete (UHPC). Zo is bekeken wat deuitwerking is van het type silica fume en van het meel-poeder. Hiertoe zijn diverse mengsels onderzocht. Desamenstellingen werden geoptimaliseerd op basis vanpakkingsdichtheid, verwerkbaarheid en druksterkte. Uitde resultaten volgde dat de vloeimaat en de druksterkteflink toenemen indien het standaard silica fume 940Dwordt vervangen door microwhite. Ten aanzien vanmeelpoeder blijkt dat bij een hogere water-poederfac-tor de pakkingsdichtheid de belangrijkste parameter is.Bij een zeer lage water-poederfactor speelt de specifiekeoppervlakte van de materialen een grotere rol.Stijn Breye 1)Abincon NVBram De Vos 1)Megaton NV1 Fragment van de gevel van het MuCEM in Marseille, gebouwd met UHPC2 Slump flow in functie van type SF3 Druksterkte in functie van type SF1) Stijn Breye en Bram De Vos zijn met hun afstudeeronderzoek (masterproef) `Optimiza-tion of the composition of ultra high performance concrete' (optimalisatie van de samen-stelling van ultra-hogesterktebeton) afgestudeerd aan de Universiteit Gent, faculteitIngenieurswetenschappen en Architectuur, vakgroep Bouwkundige Constructies. Promo-toren waren prof.dr.ir. Geert De Schutter en prof.dr.ir. Veerle Boel. Begeleider wasir. Jeroen Dils. Het volledige rapport is te downloaden op www.cementonline.nl.23Optimalisatie samenstelling UHPC2014490110130druksterkte[MPa]M 400M 800wpf [-]0,151 0,190,15990110130druksterkte[MPa]M 400 VM 800 Vwpf [-]0,134 0,1590,147130130150170druksterkte[MPa]M 400 VM 800 Vwpf [-]0,130 0,1390,1341904 Druksterkte pastaniveau naar hoeveelheid water (of wpf)5 Druksterkte mortelniveau naar hoeveelheid water (of wpf)6 Druksterkte mortelniveau bij toepassing microwhite7 Pori?ngehalte in functie van watergehalteeen veel lagere specifieke oppervlakte, waardoor minder waternodig is om een waterlaag rond de meelkorrels te vormen. Er isdus meer water over om alle cement te hydrateren. Dit resulteertin een grotere druksterkte bij de pasta met M400 dan die metM800 bij lagere watergehalten. Door de kleinere korrel bij M800worden er wel meer nucleatieplaatsen gecre?erd dan bij M400,wat dus gunstiger is voor de hydratatie. Vermoedelijk wordendeze niet gevormd bij de lagere wpf.Op mortelniveau kan dezelfde trend worden waargenomen. Bijhet hoogste watergehalte is de druksterkte bij gebruik van meelM800 hoger dan bij meel M400. Daarentegen is bij het verlagenvan het watergehalte de druksterkte met meel M400 hoger dandie bij M800.Ten slotte werd ook een reeks op mortelniveau opgesteld metmicrowhite, waarmee de beste resultaten werden verkregen quaverwerkbaarheid en druksterkte. Door de goede verwerkbaar-heid van microwhite kan tot een zeer laag watergehalte wordengegaan. De reeks werd in vacu?momstandigheden opgesteld(figuur 6). De druksterkte met meel M400 is overal hoger danEr kan worden vastgesteld dat microwhite met voorsprong de besteslump flow heeft. Dit kan worden verklaard doordat het enerzijdseen lagere specifieke oppervlakte heeft in vergelijking met 940D, enanderzijds een lager koolstofgehalte. Daardoor wordt het minderopgeslorpt en zal de vloeibaarheid verbeteren [4]. Vermoedelijkzijn de microwhite-korrels ook meer bolvormig.Zowel op het niveau van cem-SF als op mortelniveau zijn druk-sterkten van de mengsels met microwhite en vooral 940Ubeduidend hoger dan die met 940D. Microwhite en 940Uhebben een veel lagere specifieke oppervlakte dan 940D. Ook isde pakking van cem-SF hoger bij microwhite in vergelijkingmet 940D (tabel 2). De pakkingsdichtheid van 940U werd nietexperimenteel bepaald.Tabel 2 Pakkingsdichtheid voor cem-SFpakkingsdichtheidcem-SF 940D 0,672cem-SF MW 0,683Invloed van het type meelNa de invloed van het type silica fume is voor de pasta's deinvloed van het type meel onderzocht. Gebruikt zijn M800 enM400. M800 is een zeer fijn meel, M400 is een grover meel meteen D50-waarde vergelijkbaar met cement. Het verschil in druk-sterkte wordt onderzocht in functie van het watergehalte, datwordt verlaagd tot het mengsel onvoldoende verwerkbaar is.Voor deze mengsels is het gewone silica fume 940D gebruikt.In tabel 3 zijn de pakkingsdichtheden voor deze samenstellin-gen weergegeven.Op pastaniveau (fig. 4) werden de mengelingen niet-vacu?muitgevoerd, op mortelniveau (fig. 5) werden deze wel vacu?muitgevoerd.Tabel 3 Pakkingsdichtheden voor de pasta'spakkingsdichtheidpasta met M800 0,671pasta met M400 0,649Op pastaniveau is bij een hoge wpf de druksterkte van hetmengsel met M800 duidelijk hoger dan het mengsel met M400.Dit kan worden verklaard door de hogere pakkingsdichtheid vanM800. Bij toepassing van M400 neemt bij een afnemende wpf dedruksterkte fors toe. Terwijl bij de reeks met M800 de druk-sterkte maar lichtjes toeneemt en bij de laagste wpf zelfs sterkafneemt. Zo is bij de laagste wpf de druksterkte met een meelM400 hoger dan met meel M800. Doordat de verwerkbaarheidvan beide pasta's nog voldoende is, is er voldoende water om eenwaterlaag rond de korrels te vormen. Maar mogelijk is er teweinig water bij de pasta met M800 om alle cement te hydraterenen neemt de druksterkte hierdoor niet toe of zelfs af. M400 heeft456Optimalisatie samenstelling UHPC 2014 50,5 0,6 0,70,650,600,550,500,450,400,4u[-]uw[-]a= 0u niet-vacu?mu vacu?mkromme van het pori?ngehalte volledig ligt op de rechte a= 0.Het luchtgehalte is dus zeer minimaal. De pakkingsdichtheidonder vacu?m is logischerwijs groter dan onder niet-vacu?m.Een belangrijk gevolg van het feit dat de kromme van het pori-engehalte op de rechte ligt, is dat indien de Marquardt-testwerd uitgevoerd onder vacu?momstandigheden dit de correctepakkingsdichtheden zou opleveren.ConclusieDoor het standaard silica fume 940D te vervangen doormicrowhite, kan de slump flow met 37% toenemen en dedruksterkte met 21%. Uit het onderzoek naar de invloed vanhet type meelpoeder, bleek dat bij een hoge wpf de pakkings-dichtheid de belangrijkste parameter is om de druksterkte teverklaren. Bij een lage wpf is de specifieke oppervlakte van dematerialen heel belangrijk. Er moet namelijk voldoende wateraanwezig zijn om een complete waterlaag te vormen rond dekorrels. Ten slotte werd de theorie van Wong & Kwan toegepasten werd vastgesteld dat indien de Marquardt-test onder vacu?-momstandigheden zou worden uitgevoerd, dit de correctepakkingsdichtheden zou opleveren. LITERATUUR1 Wille, K., Naaman, A.E., El-Tawil, S., Parra-Montesinos, G.J., Ultra highperformance concrete and fiber reinforced concrete: achievingstrength and ductility without heat curing. Material and structures 45,2012, pp. 309-324.2 Fennis, S.A.A.M., Design of ecological concrete by particle packingoptimization, doctoraatsthesis, TU Delft, faculteit CiTG, 2011.3 Wong, H.H.C., Kwan, A.K.H., Packing density of cementitious materials:part 1 - measurement using a wet packing method. Materials andstructures 41, 2008, pp. 773-784.4 Larrard, F., De, Ultrafine particles for the making of very high strengthconcretes. Cement and Concrete Research 19, 1989, pp. 161-172.met M800 en bereikt een piekwaarde van 172,5 MPa. Dit is degrootste druksterkte gemeten in dit proefprogramma.Er kan worden geconcludeerd dat bij een hogere wpf depakkingsdichtheid de belangrijkste parameter is. Maar bij eenzeer lage wpf speelt de specifieke oppervlakte van de materialeneen grotere rol.Wong & KwanWong & Kwan [3] gebruikten het vari?ren van het watergehalteals alternatieve methode om de pakkingsdichtheid te bepalenvan cementgebonden materialen. Deze methode wordt de nattepakking methode genoemd. Het luchtgehalte in de pasta wordthierbij niet verwaarloosd. De samenstelling op pastaniveau metmeel M800 en SF 940D werd volgens deze manier getest.In figuur 7 is het watergehalte uitgezet in functie van het pori-engehalte. Het pori?ngehalte neemt af tot een minimum enneemt daarna weer toe. De blauwe lijn in de grafiek is eengelijkheidslijn omdat het luchtgehalte a= 0 wanneer u = uw(u = pori?ngehalte, uw= watergehalte). Het luchtgehalte is deverticale afstand tussen de curve van het pori?ngehalte en degelijkheidslijn. Bij een uwvan 0,427 wordt het minimumbereikt. Hierbij is dan ook de vaste deeltjesconcentratie hetgrootst. Deze maximale vaste deeltjesconcentratie 0,679 is depakkingsdichtheid volgens Wong & Kwan. Via Marquardt [2]werd voor exact hetzelfde punt een pakkingsdichtheid verkre-gen van 0,671. In principe zou de pakkingsdichtheid die viaMarquardt werd bepaald een overschatting moeten geven vande werkelijke pakking, daar bij Marquardt de berekening vande hoeveelheid lucht wordt verwaarloosd. Er kan echterworden vastgesteld dat de pakking via Marquardt lager is. Ditverschil kan worden verklaard door de verschillende mengme-thoden. Bij Wong & Kwan wordt langer intensief gemengdwaardoor meer energie in het mengsel aanwezig is en wat alsbijgevolg een hogere pakkingsdichtheid oplevert.Om het effect van vacu?m te onderzoeken, werd de reeksherhaald maar nu onder vacu?m. In figuur 7 is te zien dat de7

Reacties