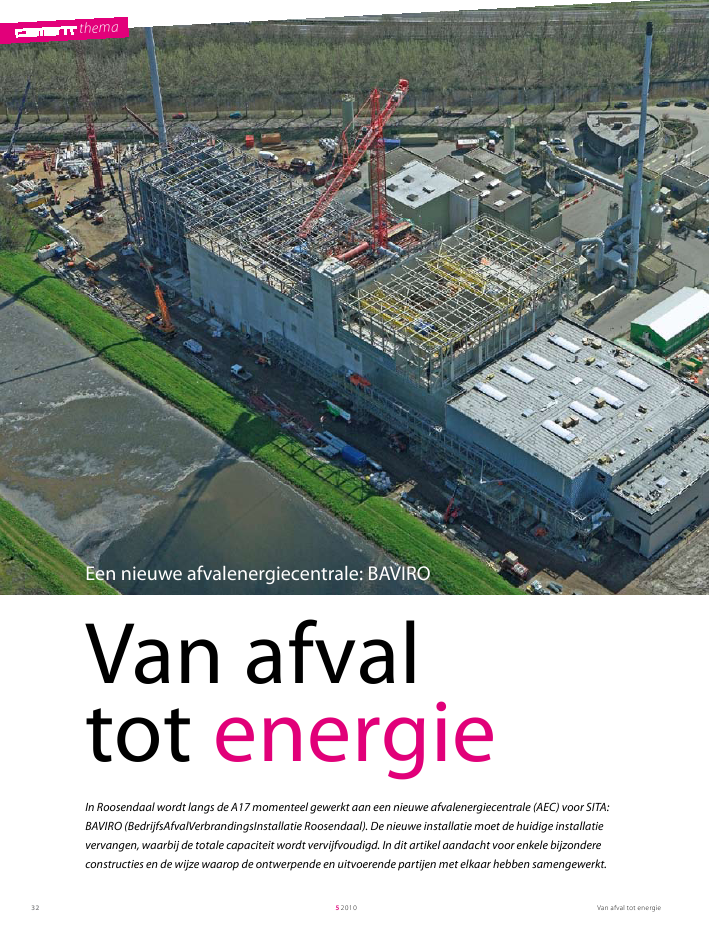

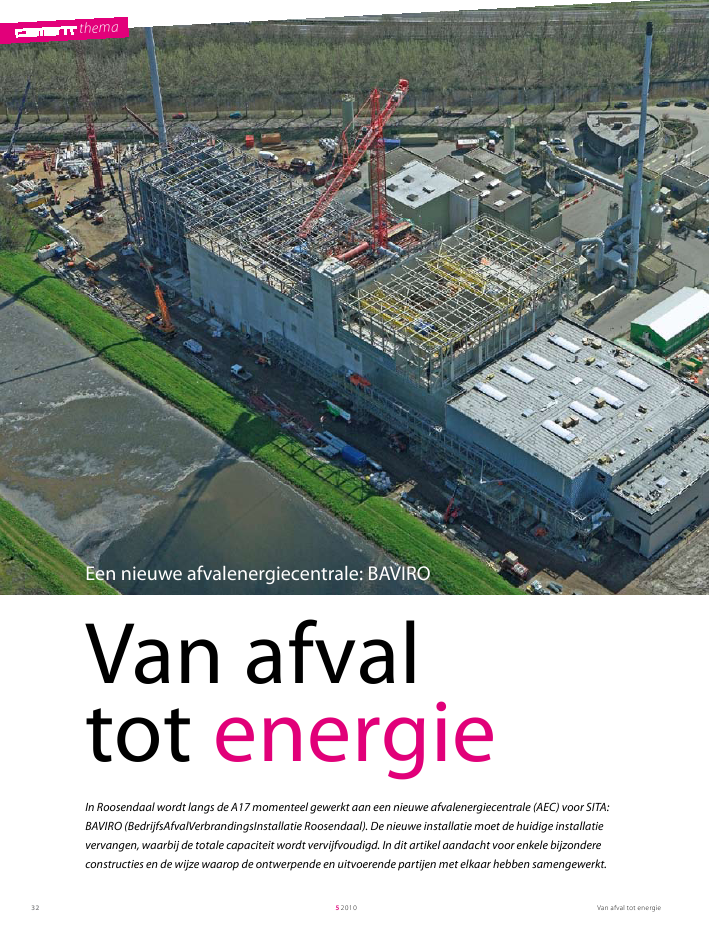

In Roosendaal wordt langs de A17 momenteel gewerkt aan een nieuwe afvalenergiecentrale (AEC) voor SITA: BAVIRO BedrijfsAfvalVerbrandingsInstallatie Roosendaal). De nieuwe installatie moet de huidige installatie vervangen, waarbij de totale capaciteit wordt vervijfvoudigd. In dit artikel aandacht voor enkele bijzondere constructies en de wijze waarop de ontwerpende en uitvoerende partijen met elkaar hebben samengewerkt.

thema

Van afval tot energie

5 2010

32

thema

Van afval

tot energie

In Roosendaal wordt langs de A17 momenteel gewerkt aan een nieuwe afvalenergiecentrale (AEC) voor SITA:

BAVIRO (BedrijfsAfvalVerbrandingsInstallatie Roosendaal). De nieuwe installatie moet de huidige installatie

vervangen, waarbij de totale capaciteit wordt vervijfvoudigd. In dit artikel aandacht voor enkele bijzondere

constructies en de wijze waarop de ontwerpende en uitvoerende partijen met elkaar hebben samengewerkt.

Een nieuwe afvalenergiecentrale: BAVIRO

Van afval tot energie5 2010

33

Constructieve aspecten van de installatie

Fundering bunker/boiler

De installatie is vooral gefundeerd op vibropalen Ø406/465,

aangebracht tot NAP -17,5 m en met een ontwerpbelasting van

1800 kN. Onderkant bunker ligt tot 5 m onder maaiveld. De

palen zijn vóór het ontgraven van de bouwkuip vanaf maaiveld

geheid. Om de bunker te kunnen bouwen is een gestempelde

bouwkuip toegepast. Dit is een open bouwkuip waarbij retour-

bemaling is toegepast.

De diepste vloer is op 5 m ?m.v. tegen de damwanden aange-

stort. De vloer is 800 mm dik, heeft een oppervlak van 40 x

70 m

2 en is zonder stortonderbreking in één keer gestort. In

overleg met de betontechnologen is hiervoor een speciaal

mengsel gekozen. Na voldoende verharden heeft de betonvloer

de stempelfunctie in de bouwkuip overgenomen en kon het

stempelraam worden verwijderd.

Bunkerconstructie

De bunkerconstructie bestaat uit 800 mm dikke wanden,

voorzien van diverse steunberen. De wanden zijn afgesteund

op de onderste vloer en hebben de schijfconstructie op NAP

+17,6 m als oplegging.

De wanden van de bunker zijn in twee fasen met een glijbekis-

ting gerealiseerd. Hierdoor was het mogelijk de bunker in twee

fasen van ongeveer 1,5 week te realiseren. Bij deze uitvoerings-

wijze wordt er 24 uur per dag beton gestort, met gemiddeld

200 mm per uur aan wand als resultaat. Essentieel bij het

glijden is het toepassen van het juiste betonmengsel en een

goede detaillering van de wapening (foto 4).

In dit project zijn in totaal vijf glijfases te onderkennen. De

bunker (in twee fasen), de kernen van het flatgebouw en een

betonnen wand in de loshal zijn gegleden.

Loshal

De loshal betreft een hal op 5 m, die via een viaduct wordt bereikt

(foto 5). Vanaf de loshal wordt alle afval door de stortgaten

(foto 6) in de bunker gestort. De loshalvloer is opgebouwd uit een

breedplaatconstructie met versterkte stroken, ondersteund door

betonnen kolommen. Bij de versterkte stroken is gekozen voor het

toepassen van een U-vormige breedplaat om te besparen op bekis-

tingswerkzaamheden.

De dakconstructie van de loshal bestaat uit vakwerkspanten die de

loshal in één keer overspannen. Door middel van 'value enginee-

ring' zijn verschillende varianten voor deze staalconstructie met

elkaar vergeleken. Uiteindelijk is gekozen voor vakwerkspanten als

meest optimale ontwerp. Deze spanten liggen aan één zijde op de

wanden van de bunker en aan de andere zijde op stalen consoles.

Deze consoles bestaan uit stalen platen die in een gegleden wand

zijn opgenomen; naderhand zijn de consoles eraan gelast zodat ze

maatvast konden aansluiten. Met glijden is een nauwkeurigheid te

behalen van maximaal 30 mm.

Onder de loshal bevinden zich diverse technische ruimtes.

Deze worden gescheiden door het opvullen met lijmblokken

die niet-constructief dragend zijn. Hierdoor is er een grote

mate van flexibiliteit in de uitvoering; sparingen voor diverse

kabels en kanalen kunnen nu achteraf worden geboord.

Turbine

De turbine van de installatie rust op een 2 m hoog machine-

fundament. Dit fundament is rechtstreeks op palen in de

1 ing. Cor van Vliet

BAM Civiel

ir. Johan Bolhuis

BAM Infraconsult 1 In Roosendaal wordt langs de A17 gewerkt

aan een nieuwe afvalenergiecentrale (AEC)

voor SITA North European Waste Services

thema

Van afval tot energie

5 2010

34

s t e p-u p t r a f o

h v

s w i t c h y a r d

a i r c o o l e d

c o n d e n s o r s

f l y

-o v e r

g a s s t o r a g e

p i p e b r i d g e w e i g h t b r i d g e i n

w e i g h t b r i d g e o u t

u t i l i t y r o o m s & o f f i c e s

s t a c k

s i l o's

s i l o'sa m o n i a c

s t o r a g e

w o r k s h o p

a l l

g r e y c o l o u r e d a r e a s

r a i n

w a t e r b a s s i n t u r b i n e

t i p p i n g h a l l

b u n k e rb o i l e r

b u i l d i n g

f l u e g a s t r e a t m e n t b u i l d i n g

b o t t o m

a s h s t o r a g e

s t o r a g e

a n d m a n o e u v e r i n g a r e a

2 De installatie is op te splitsen in een aantal componenten

3 Dwarsdoorsnede van de centrale

ondergrond geplaatst. Het fundament is geheel dynamisch

berekend, waarbij rekening is gehouden met de inbeddingen

van de palen in de ondergrond. Het fundament is geheel

gedilateerd van de overige gebouwconstructies met het oog

op trillingen.

De turbine is verankerd aan het machinefundament met

ingestorte haakankers. De vloeren rondom de turbine zijn

gefundeerd op palen en de vloer is plaatselijk in staat om

belastingen van 80 kN/m

2 te dragen. Hierdoor is het in de

toekomst mogelijk een turbine aan het einde van zijn levens-

duur te vervangen.

Bovenbouw bunker

De bovenbouw van de bunker bestaat uit uitkragende delen

(fig. 7). Deze dienen als opstelplaats voor de bunkerkranen en

zijn tevens nodig om de grijpers van de bunker voor onder -

houd en reparatie uit de bunker te kunnen laten zakken. Door

deze uitkraging moeten de krachten worden opgevangen en

naar achteren worden gebracht. Aan de westzijde van de

bunker wordt dit geheel verzorgd door een staalconstructie;

aan de oostzijde van de bunker geschiedt dit deels door een

staalconstructie en deels door een betonnen wand. Uitdaging

hierbij was de bevestiging van de staalconstructie aan de beton-

2

3

Layout Baviro

De installatie is op te splitsen in een aantal componenten (fig. 2).

De turbine en de generator zorgen voor het opwekken van elek -

triciteit met behulp van stoom. In de bunker met loshal wordt

het afval aangevoerd en gestort. In de ovens wordt het afval

verbrand en in de boilers wordt met de ontwikkelde warmte

stoom gegenereerd. In de rookgasbehandeling worden alle rook -

gassen behandeld en gereinigd, waarna deze vervolgens via de

schoorsteen weer verdwijnen. De installatie voldoet aan de

strenge, in de milieuvergunning gestelde emissienormen.

De bodemasopslag is bedoeld voor de opslag van de avi-slakken.

Aan de voorzijde van de installatie bevinden zich de zoge -

noemde Air Cooled Condensors, waar de stoom uit de turbine

wordt gekoeld tot water om vervolgens weer te kunnen worden

hergebruikt. De installatie verwerkt straks 291 000 ton afval per

jaar wat overeenkomt met het afval van 500 000 huishoudens;

49% van de elektriciteitsproductie is aangemerkt als groene

stroom. De productie aan elektriciteit bedraagt per jaar 246 000

MWh en is goed voor de elektriciteitsleverantie voor 70 000 huis-

houdens. De bouwkosten bedragen totaal ? 180 miljoen. De

installatie zal straks 24 uur per dag en 7 dagen per week in

gebruik zijn. De bouwtijd bedraagt 31 maanden.

Van afval tot energie5 2010

35

4 De wanden van de bunker zijn in twee fasen met een glijbekisting gerealiseerd

5 De loshal

3D-ontwerp

Voor de engineering is ervoor gekozen alle raakvlakken af te

stemmen in 3D. Alle partners en onderaannemers moesten

hun gegevens, zowel de procesinstallatietechnische als de

bouwkundige zaken, in 3D aanleveren. Concreet betekende dit

dat op gezette tijden de aparte modellen werden samengevoegd

in één model.

De 3D-coördinatie werd verzorgd door BAM Advies en Engi-

neering. De 3D-modellen van BAM Techniek, AE&E en

Fabricom,de staalleverancier en andere onderaannemers

4

5

constructie. Uiteindelijk zorgen acht voorspanankers voor een

vervormingsvrije verbinding (foto 8). De complexiteit lag

gezien de dikte van de wand (400 mm) en de toleranties van de

glijwand in het op elkaar afstemmen van alle disciplines en

onderaannemers. Uiteindelijk heeft dit een staalconstructie

opgeleverd waarbij de voorspanankers nog goed konden

worden aangespannen.

De vloeren van de uitkragingen zijn gemaakt van kanaalplaat-

vloeren met een druklaag. Om een vlakke onderzijde te verkrij-

gen zijn de kanaalplaten op hoedliggers gelegd.

De vloeren die zich aan de oostzijde van de bunker bevinden

zijn door de hogere vloerbelasting in het werk gestort. Om dit

mogelijk te maken is er een steigerwerk opgezet vanaf -5 m tot

aan de +17,6 m vloer (foto 9).

Schoorsteen

De twee schoorstenen zijn 80 m hoog en gefundeerd op een

2 m hoog betonblok. In het blok zijn de ankers voor de schoor -

stenen meegestort; deze waren in de fabriek reeds gecontra-

mald om de passing bij montage mogelijk te maken (foto 10).

5 2010

36

thema

level

+35.000

level

-5.000 level

+3.000

level 0 level

+6.000 level

+9.000 level

+12.000 level

+30.600

level

+25.000

level

+17.600 level

+22.000

4400

6925

6925 7025 702518581

7500 7500

7730

38653865 7730 7730 8581

7730

200

200

5600

3000

3000

3000

3000

3000

4400

5600

5000

Specifieke uitvoeringsaspecten

Het werk betreft vooral de interactie tussen de procesinstallatie en

de constructief bouwkundige zaken. Doordat een dergelijke

installatie vol zit met luchtkanalen en equipment van diverse

partijen is specifiek de afstemming buiten het complex van belang,

aangezien er op het hoogtepunt van de bouwwerkzaamheden

ongeveer 400 mensen op de bouw aanwezig zijn. Dit is ook direct

zichtbaar door de hoeveelheid aan hijsmaterieel dat op de bouw-

plaats aanwezig is. Uiteindelijk waren er naast de gebruikte drie

torenkranen ook nog de nodige mobiele kranen benodigd om alle

constructies en equipement in te hijsen.

In april 2009 is de eerste constructievloer gestort; de vloer van de

bunker op 5 m ?m.v. Precies een jaar later, april 2010, is het volle-

dige volume van de gebouwen in staal en beton aanwezig. Dit

enorme volume kon in een zeer korte tijd worden gerealiseerd

door toepassing van verschillende glijbekistingen, prefab-beton-

constructies en staalconstructies voor de procesgebouwen.

werden samengevoegd met het bouwkundige en constructieve

model. Zo konden tussen de verschillende disciplines ontstane

clashes worden gesignaleerd en opgelost, zodat ze in het

volgende model verdwenen waren. Daarbij bleek overigens dat

nog niet alle partijen in de markt al voldoende ver hierop

waren ingesteld.

8

7

6

Van afval tot energie5 2010

37

Tot aan overdacht van de gehele installatie op 1 juni 2011

resteert de inrichting van de gebouwen en de installaties en het

testen en in bedrijf stellen. Vanaf januari 2011 zullen de eerste

afvaltransporten voor de nieuwe installatie arriveren en zullen

beide lijnen na elkaar in bedrijf worden gesteld.

BAVIRO is met name uitdagend gebleken door de inpassing

van alle disciplines in één geheel. Ook nu is weer duidelijk

geworden dat ontwerp aangevuld met de nodige uitvoerings-

kennis voor alle partijen het beste resultaat kan geven. BAVIRO

zal vooralsnog juni 2011 aan SITA North European Waste

Services worden opgeleverd.

?

Samenwerkende bedrijven

Het project wordt uitgevoerd door een consortium van BAM

Civiel en AE&E (tot voor kort Von Roll Inova) uit Zwitserland. Dit is

een samenwerkingsverband dat al meer dan 20 jaar bestaat.

Hierbij neemt BAM Civiel alle bouwkundige zaken aangaande

ontwerp en uitvoering voor zijn rekening en AE&E de proces-

technische installatie. Royal Haskoning is door BAM als hoofd-

constructeur ingehuurd.

De samenwerking tussen de diverse bedrijven op afstand wordt

tot stand gebracht door middel van een virtuele organisatie.

Door het inrichten van een internet based project web en het

gebruik van een 3D-model kan op elk moment van de dag de

laatste nieuwe informatie met elkaar direct worden uitgewisseld

en is iedereen op elk moment up to date.

De doelstellingen van het project zijn met name gericht op

veiligheid en gezondheid, communicatie en 3D-ontwerpen en

overallplanning, onderlinge coördinatie en samenwerking van

alle partijen op de bouwplaats.

9

10

6 Vanaf de loshal wordt alle afval door de stortgaten (foto 7) in de bunker

gestort

7 De bovenbouw van de bunker bestaat uit uitkragende delen

8 Acht voorspanankers zorgen voor een vervormingsvrije verbinding

9 Steigerwerk, opgezet vanaf -5 m tot aan de +17,6 m vloer

10 In het fundatieblok voor de schoorstenen zijn de ankers voor de schoorstenen

meegestort

? proJeC tgegeVens

opdrachtgever SITA North European Waste Services

bouwkundig hoofdaannemer BAM Civiel

procestechnisch hoofdaannemer AE&E

ontwerpleiding BAM Infraconsult

hoofdconstructeur Royal Haskoning

leverancier turbine Fabricom

Reacties