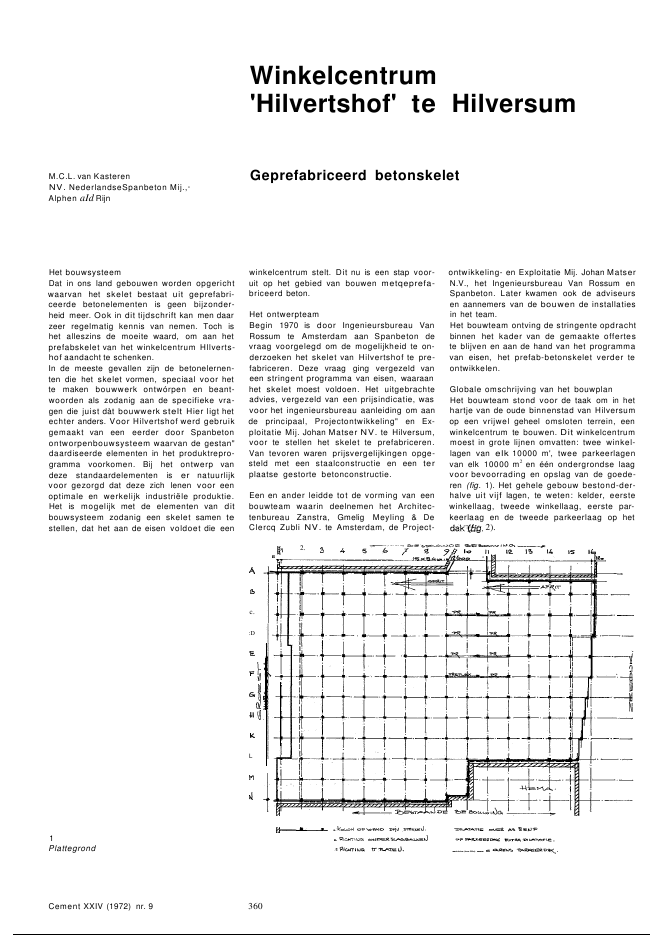

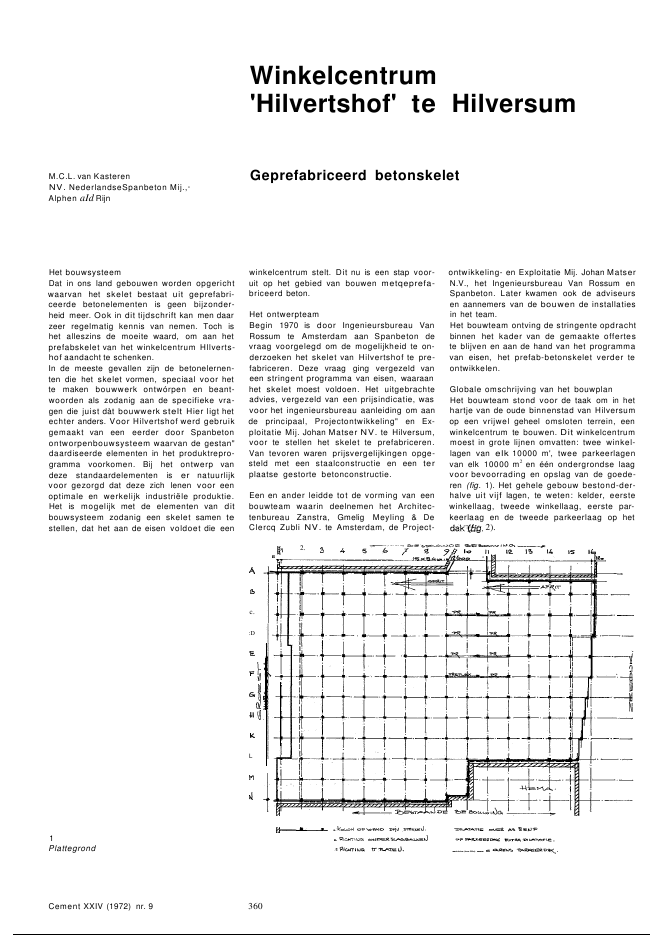

M.C.L. van KasterenNV. NederlandseSpanbeton Mij.,?Alphen aId RijnWinkelcentrum'Hilvertshof' te HilversumGeprefabriceerd betonskeletHet bouwsysteemDat in ons land gebouwen worden opgerichtwaarvan het skelet bestaat uit geprefabri-ceerde betonelementen is geen bijzonder-heid meer. Ook in dit tijdschrift kan men daarzeer regelmatig kennis van nemen. Toch ishet alleszins de moeite waard, om aan hetprefabskelet van het winkelcentrum Hllverts-hof aandacht te schenken.In de meeste gevallen zijn de betonelernen-ten die het skelet vormen, speciaal voor hette maken bouwwerk ontw?rpen en beant-woorden als zodanig aan de specifieke vra-gen die juist d?t bouwwerk stelt Hier ligt hetechter anders. Voor Hilvertshof werd gebruikgemaakt van een eerder door Spanbetonontworpenbouwsysteem waarvan de gestan"daardiseerde elementen in het produktrepro-gramma voorkomen. Bij het ontwerp vandeze standaardelementen is er natuurlijkvoor gezorgd dat deze zich lenen voor eenoptimale en werkelijk industri?le produktie.Het is mogelijk met de elementen van ditbouwsysteem zodanig een skelet samen testellen, dat het aan de eisen voldoet die eenwinkelcentrum stelt. Dit nu is een stap voor-uit op het gebied van bouwen metqeprefa-briceerd beton.Het ontwerpteamBegin 1970 is door Ingenieursbureau VanRossum te Amsterdam aan Spanbeton devraag voorgelegd om de mogelijkheid te on-derzoeken het skelet van Hilvertshof te pre-fabriceren. Deze vraag ging vergezeld vaneen stringent programma van eisen, waaraanhet skelet moest voldoen. Het uitgebrachteadvies, vergezeld van een prijsindicatie, wasvoor het ingenieursbureau aanleiding om aande principaal, Projectontwikkeling" en Ex-ploitatie Mij. Johan Matser NV. te Hilversum,voor te stellen het skelet te prefabriceren.Van tevoren waren prijsvergelijkingen opge-steld met een staalconstructie en een terplaatse gestorte betonconstructie.Een en ander leidde tot de vorming van eenbouwteam waarin deelnemen het Architec-tenbureau Zanstra, Gmelig Meyling & DeClercq Zubli NV. te Amsterdam, de Project-ontwikkeling- en Exploitatie Mij. Johan MatserN.V., het Ingenieursbureau Van Rossum enSpanbeton. Later kwamen ook de adviseursen aannemers van de bouwen de installatiesin het team.Het bouwteam ontving de stringente opdrachtbinnen het kader van de gemaakte offerteste blijven en aan de hand van het programmavan eisen, het prefab-betonskelet verder teontwikkelen.Globale omschrijving van het bouwplanHet bouwteam stond voor de taak om in hethartje van de oude binnenstad van Hilversumop een vrijwel geheel omsloten terrein, eenwinkelcentrum te bouwen. Dit winkelcentrummoest in grote lijnen omvatten: twee winkel-lagen van elk 10000 m', twee parkeerlagenvan elk 10000 m2en ??n ondergrondse laagvoor bevoorrading en opslag van de goede-ren (fig. 1). Het gehele gebouw bestond-der-halve uit vijf lagen, te weten: kelder, eerstewinkellaag, tweede winkellaag, eerste par-keerlaag en de tweede parkeerlaag op het2).c.:DL2.________1PlattegrondCement XXIV (1972) nr. 9 360'iI IIII I -- --11- +:2Langs- en dwarsdoorsnedeA c. F G l< M N-- -- -- -- -- -- -- ---- -- -- -- -- -- -- -- ---- -- -- -- -- -- --- -- --i-r-r--: -- -- -- --90oELEMENTEN OVERZICHTWINELCENTRUM HILVERTSHOF3Overzicht van de toegepaste elementenDe expeditiehof moest via een afrit bereik-baar worden gemaakt voor zwaar transportt.b.v, de aanvoer van goederen. De parkeer-lagen moesten via gedeeltelijk uitwendig ge-legen opritten bereikbaar gemaakt wordenvoor de auto's van bezoekers. Het bouwter-rein ligt aan drie zijden omsloten door be-staande bebouwing. De vierde zijde van het?winkelcentrum grenst aan De Groest, waaropeen bomenrij staat die onder geen enkelevoorwaarde mocht worden aangetast. Debouwput was slechts bereikbaar via de toe-komstige afrit naar de expeditiehof.Programma van eisenIn het overzicht van tabel 1 is het program-ma van eisen en de realisatie daarvan punts-gewijze weergegeven. Het bouwteam steldezich tot taak om optimaal aan de vermeldeeisen te voldoen. Dit bracht met name metzich mee, dat het team de detailleringen ver-zorgde binnen het kader van een reeds be-staand programma van betonelementen. Menbesloot zodoende tot de toepassing van drietypen elementen: een gewapend-betonnenkolom met een doorsnede van 60 X 60 cm,een gewapend-betonnen draagbalk, met eenhoogte van 75 cm en een voorgespannen be-tonnen TT-vloerplaat, met een hoogte van40 cm.Plan-opzetHet te bebouwen terrein noopte tot een con-structiemethode, waarbij de elementen directtot de volle hoogte konden worden gemon-teerd. Na realisatie van de eerste laag in zijngeheel zouden de volgende lagen immersvoor montage onbereikbaar zijn geworden.Daarom zijn van de fundering tot het dakdoorgaande kolommen gekozen. In sommigegevallen zijn deze kolommen 17 m lang. Defundering van de kelder kon in Hilversumeenvoudig op staal geschieden. Als funde-ring voor elke kolom, werd een: betonpoergestort. Daarover is de 20 cm dikke kelder-vloer gestort, die evenals de kelderwandenin ter plaatse gestort beton is uitgevoerd.Vervolgens werden op de keldervloer en dekelderwanden de kolomen gesteld.De kolommen zijn voorzien van consoles,waarop de moerbalken gelegd worden. Dezehebben een doorsnede van een omgekeerdeT, zodat op hun onderflenzen in de andererichting TT-platen kunnen worden gelegd(fig. 3). Zo werd het mogelijk om direct, nahet stellen van vier kolommen tot en met hetdak, de vloeren er tussen te monteren.StabiliteitBij de zojuist omschreven bouwwijze staande kolommen op de poeren in een ondiepesparing en worden zij tevens vastgehoudendoor de druklaag van de eerste bouwlaag,alsmede later ook door de druklagen van deverdiepingsvloeren. Als deze eerste laag ende keldervloer nu niet ten opzichte van el-kaar kunnen verplaatsen, wordt de kolom indeze twee vlakken vastgehouden en kan zijverder over de verdiepingen vrij uitkragen(fig. 4).De onwrikbare verbinding tussen keldervloeren eerste laag geschiedt enerzijds door dekelderwanden, anderzijds door plaatselijk intwee richtingen gestorte verstijvingswandenin de kelder, die de kelder- en begane-grond-vloer verbinden. De kolommen in de gevel,TabelTProgramma van eisen voor 40000 m'prefabvloerEis? vierkant en ruim stramien? belastingen: 400 kg/m' + 100 kg/m2;afwerking + wanden van 800 kg/m',hart-op-hart 4,20 m? stramienvergroting bij expeditie? constructiehoogte inclusief installaties105 cm? montage op ingesloten bouwplaats? korte bouwtijd? optimale flexibiliteit? minimale prijsRealisatie? 8,40 8,40 m'? TT-platen + -balken? preflexbalken? 75 cm voor constructie, ook t.p.v.stramienvergroting? toepassing van doorgaande kolommen? 7 maanden montagetijd voor skelet? slechts 3 typen uitwisselbare elementen? goedkoper dan staal of ter plaatse testorten betonCement XXIV (1972) nr. 9 3614Stabiliteitsschema .- - - .I I'-1---1-'--1-5Opslag van de kolommen bij de fabriek teAlphen aid Rijn6Overzicht tijdens de montage van hetprefabskelet.8cm.druk- . laadie via ge?njecteerde stekverbinding metde kelderwand zijn verbonden, zijn bij de be-rekening van de stabiliteit veiligheidshalveals pendelend aangenomen. Via de moerbal-ken of via de Tl-platen zijn deze geveikolom-men aan de ingeklemde middenkolommenverbonden.BouwschemaEen zeer korte bouwtijd was ?en van de be-langrijkste eisen. In mei 1970 startte hetbouwteam zijn werk. Op 1 januari 1971 be-gonnen op de bouwplaats de ontgravingenvoor de funderingen, terwijl korte tijd later inde fabriek de produktie van de prefab-ele-menten een aanvang nam. Juli 1971 werd deeerste kolom gemonteerd. Zeven maandenlater moest de montage voltooid zijn. Het ge-heel is gerealiseerd binnen de beschikbaretijd.Verdere mogelijkhedenDe opzet van het geprefabriceerde skeletvan Hilvertshof is technisch zeer eenvoudigen een goed voorbeeld van modern ge?ndus-trialiseerd bouwen. Er is gebruik gemaaktvan een betonskelet met een structuur, ont-worpen voor zowel het winkelcentrum als deerboven gelegen parkeergarage.De elementen zijn onderdelen van een uni-verseel bouwsysteem, dat is afgestemd opde eisen van de moderne utiliteitsbouw enwaarvan de elementen geschikt zijn voor eenoptimale industri?le produktie. Deze combi-natie is een waarborg voor een grote bouw-snelheid en een lage prijs. Hilvertshof heeftbewezen dat deze methode van qeprefabrl-ceerd bouwen een grote toekomst tegemoetgaat.7Oe eenvoud van het systeem is duidelijk tezien bij de verbinding kolom-moerbalken-TT-elementenCement XXIV (1972) nr. 9 362A.QuartelN.V. Nederlandse Spanbeton Mij.8Inrit naar de bouwputCement XXIV (1972) nr.9Uitvoering en montage van het prefabskeletAlgemeenBij de realisering van dit winkelcentrum is de zinvolle beslissing genomen om in een vroegstadium ook de afdeling montage in het ontwerpteam te betrekken. Op verschillende punten,t.a.v. het transport, de montage en de verbindingen is er dan ook inspraak geweest en wer-den uitvoeringstechniek, vormgeving van de elementen en constructieve samenstelling opelkaar afgestemd. De stabiliteitsvoorzieningen voor het gebouw, zowel tijdens de montage alsin de eindfase, zijn op effectieve wijze in elkaar verweven.PlanningIn de totale projectplanning zijn begintijdstip en tijdsduur van de montage van de prefabele-menten als maatgevende grootheden ingevoerd. De montageduur was bepalend voor hettijdig gereedkomen van het skelet en werd gesteld op 32 weken = 160 werkdagen.De plattegrond heeft 153 vakken met een stramien van 8,40 X 8,40 m2, wat neerkomt op hetmonteren van gemiddeld ??n vak over de gehele gebouwhoogte per dag. De gehele montageis gerealiseerd in 163 dagen; er waren dus drie extra dagen nodig.In de beschikbare tijd zijn gemonteerd:190 kolommen in lengten van 8 en 17 m met gewichten van resp. 9,5 en 17,5 ton.420 omgekeerde T-balken, lang 7,80 m, gewicht 8 ? 9 ton.32 preflexbalken, lang 12 m, gewicht 12 ton...2000 TT-platen, lang 7,80 m, gewicht 4 en 6 ton.TransportOm een regelmatig verlopende montage waarbij de elementen direct vanaf de aanvoerwagenswerden aangehaakt te waarborgen, was een nauwkeurige afstemming van het transport naaren op de bouwplaats noodzakelijk. Regelmatig werden hiertoe afvoerschema'sopgesteld metvolgordebepaling van de elementen en het tijdstip van aanvoer. Het transport van de, welis-waar niet overmatig lange of zware betonelementen. moest een ongestoorde geregelde aan-voer inhouden, om het noodzakelijke gemiddelde aantal van 17 elementen per dag te kunnenmonteren.Voor de aanvoer van de prefabelementen waren ca. 1000 transporten nodig. De aanvoerroutevan de vrachtwagens is in een vroeg stadium in overleg met de politie in Hilversum vastqe-steld. Voor een betere bereikbaarheid van grote transporten naar de inrit van de bouwplaatswerd een hulpweg aangelegd. De bouwput was uitsluitend bereikbaar via deze inrit (foto 8),die ook de definitieve afrit naar het ondergrondse expeditiehof zal worden met erboven deop- en afrit naar de parkeergarage die op het winkelcentrum is geprojecteerd.Gelijktijdig geschiedde via deze inrit het zandtransport voor het ontgraven van de bouwput,het betontransport voor het storten van de fundering, dekeldervloer en de wanden, alsmedehet transport van de elementen.3639-10-/1Aanhaken, hijsen en afschoren van eenkolom12Gedeelte Van het gemonteerde skeletCement XXIV (1972) nr. 9MontageIn hoofdzaak zijn drie soorten elementen toegepast, nl. kolommen, moerbalken en TI-platen.De over vier verdiepingen doorgaande kolom is hierbij bepalend voor de verdere uitvoeringvan de montage.? De kolom was maatgevend voor het vaststellen van de hijscapaciteit van de kraan ;? de jUiste plaats en stand van de kolom zijn bepalend voorde verdere maatvoering;? de kolom moet (tijdelijk geschoord) de stabiliteit verlenen aan het skelet tijdens de montage;? rond de kolom concentreerden zich alle bepalende verbindingen.De montage is uitgevoerd met een 45 ton wegende mobiele rupskraan, die de kolom vanafde aanvoerwagen opnam en op vloer legde (foto 9). In een speciale evenaarstrop werd dekolom vervolgens in verticale stand getild (foto 10). De voet van de kolom rustte steeds opde vloer totdat de verticale stand was bereikt, waarbij dekraanmast zwenkte tot boven hetoplegpunt van de kolomvoet op de vloer; vervolgens kwam de kolom geheel in de kraan tehangen. De rupskraan manoeuvreerde op de betonnenkeldervloer met de in de kraan han-gende kolom naar de plaats waar deze moest worden gesteld.De kolommen werden gesteld In een 20 cm diepe sparing met rondom ca. 8 cm voegruimte.Vooraf werden betonblokjes in specie op hoogte gesteld met daarop een eternitplaatje van10 X 10 cm, dik ? 1 cm (foto 11). Met deze sparingen in de poeren was het mogelijk dekolommen door middel van houten wiggen nauwkeurig op maat te fixeren. De verticale stand-zekerheid en de tijdelijk noodzakelijke montage-stabiliteit werd verkregen met vier schroef-schoren, die zo hoog mogelijk onder de eerste vioerlaag met stalen kransen om de consolesVan de kolom werden bevestigd (foto 12, 14, fig. 13). De schoren werden aan de keldervloervastgezet met een speciale staalplaat die door middel van ingestorte bouten aan de vloer wasbevestigd.Na het nauwkeurig met een theodoliet afstellen van de kolommen werden dekolomvoeten inde sparingen met specie aangestort (druksterkte na 28 dagen: 450 kgfjcm2) . De moerbalkenzijn via eternitblokjes in een specielaag op de consoles opgelegd, behalve bij de dilatatie-voegen waar IV-rubberblokken als oplegmateriaal zijn toegepast. Het opleggen van de TI-platen gebeurde eveneens op eternitblokjes in de specie en bij de dilatatievoegen op IV-rubberblokken. Na het volleggen van een vloergedeelte werden de voegen zonodig nog aan-gekauwd en zorgvuldig afgevoegd.Voor het onderling verbinden van de TI-platen is per overspanning in de langsvoeg ??n las-koppeling aangebracht. Om het mogelijk te maken een aantal van dezelfde soort elementenachter elkaar te kunnen monteren, is een montagefase gekozen van 4 ? 6 vakken van 8,40 X8,40 m'; compleet te monteren van keldervloer tot bovenste parkeerdaklaag. De montage-richting liep hierbij evenwijdig met de moerbalken.Om een langdurig gebruik van een grote hoeveelheid schoormateriaal ten behoeve van de ?standzekerheid en de stabiliteit van de kolommen te beperken, was het noodzakelijk de eigenstabiliteit van het skelet zo snel mogelijk te realiseren. Deze stabiliteit werd verkregen naaanstorten en verharden van de kolomvoet in de sparing en na het aanbrengen van de 8 cmdikke druklaag van de begane grond-vloer. Het storten van deze druklaag gebeurde met be-36413Schema Van opbouw tijdens montage14Sparing voor kolomvoet15Montage van een TT-elementCement XXIV (1972) nr. 9hulp van betonpompen. Na gereedkomen van een gedeelte van de montage werd telkens eenvloergedeelte van ca. 1000 m' van een druklaag voorzien; een en ander verliep volgens eennauwkeurig opgestelde planning.Door een goede co?rdinatie tussen de aannemer van de afbouwen Spanbeton heeft dit in depraktijk geen moeilijkheden opgeleverd en kon met een beperkte hoeveelheid schoormate-riaal worden volstaan.Vermeldenswaard zijn nog enkele punten die, hoewel gerealiseerd met de normale elemen-ten, toch enige bijzondere aandacht vroegen.a. Ter plaatse van de stramien-vergrotingen in de Expeditie leveren de kolommen een extragrote belasting op de betonfundering. Hiertoe zijn aan de kolomwapening dikke staalplatengelast, waardoor een groter spreidingsoppervlak voor de belasting op de funderingspoerenwerd verkregen (afmeting staalplaten 80 80 cm'). De sparingen in deze funderingspoerenzijn evenredig groter gehouden. De voegruimteonder en rondom deze kolomvoet is via verti-cale injectie- en ontluchtingskanalen ge?njecteerd (druksterkte na 28 dagen: 570kgfjcm').b. De preflexbalken zijn d.m.v. staalplaten, ingestort in de bovenzijde van de consoles enin de onderzijde van de preflexbalk opgelegd; de oplegging geschiedde met tussenvoegingvan kunsthars.c. Voor de op- en afritten van de parkeerdaken binnen het gebouw zijn normale elementen toe-gepast.De moerbalken voor deze hellingbanen zijn eerder op het werk aangevoerd en aldaar vaneenopstortingin de hellingsrichting van de op- en afrit voorzien. Op deze wijze heeft de voort-gang van de montage geen enkele vertraging ondervonden.d. De kolommen en de kelderwanden zijn met stekeinden uit de wand, grijpend in sparingen inde kolommen, aan elkaar verbonden. Deze verbinding is via de verticale kanalen van de stek-einden ge?njecteerd, waarbij de voeg tussen kolom en kelderwand moest worden afgedicht.ConclusieDe eenvoud en consequente opzet van het skelet maakte het mogelijk de montage onafqe-broken voort te zetten en in de gestelde tijd te voltooien. Nergens behoefde gewacht te wor-den op het in het werk storten van liftschachten of andere voorzieningen.De flexibiliteit in de structuur van het prefabskelet maakte het mogelijk nog in een zeer laatstadium lift-partijen en trappehuizen te verplaatsen zonder dat dit inlvoed had op de uitvoe-ring van de montage.365

Reacties