Onlangs heeft een lekkende glasoven nabij een spoorlijn in Maastricht de Veiligheidsregio Zuid-Limburg voor een niet-alledaags dilemma gesteld. Was de openbare veiligheid in gevaar door een constructie die verhit werd door vloeibaar glas? Een theoretische benadering moest antwoord geven.

25

Calamiteit

glasfabrieken

1

Een thermische belasting zonder brand

De glasfabrieken

Sinds 1925 zijn de glasfabrieken, BSN Glasspack, eigendom van

O-I Manufacturing, gevestigd op een logistiek gunstige locatie

langs het spoor in Maastricht. Er worden in negen productielij -

nen diverse glazen gebruiksvoorwerpen gemaakt door vloeibaar

glas met een temperatuur van 800 tot 1000 °C in mallen te

persen. De ovens bevinden zich op een hoogte van 6 tot 10 m in

stalen ondersteuningsconstructies. De ovens en ondersteunings -

constructies zijn los gehouden van de hallen waarin ze staan.

Onlangs heeft een lekkende glasoven nabij

een spoorlijn in Maastricht de Veiligheidsregio

Zuid-Limburg voor een niet-alledaags

dilemma gesteld. Was de openbare veiligheid

in gevaar door een constructie die verhit werd

door vloeibaar glas? Een theoretische benade -

ring moest antwoord geven.

Kengetallen

Temperatuur oven: 950 °C

Hoeveelheid vloeibaar glas: 300 ton

Geschatte kolomafmetingen: 0,5 × 0,5 m 2

Duur lekkage: vier uur

Dikte gelekte laag glas: 0,5 m

ir. Edwin Slangen RTb

Gemeente Maastricht

1 De ondersteunings - constructie

Calamiteit glasfabriek 3 2018

26

Calamiteit

Op 30 december 2017 ging het mis: een van de ovens begon

rond 13.00 uur te lekken (foto 2, 3). Vloeibaar glas met een

temperatuur van 950 °C liep voor een deel in de eronder

gelegen lekbak. Echter, minstens de helft kwam naast de lekbak

terecht. Bovendien stond in de lekbak de ondersteuningscon -

structie van de oven zelf: 16 met beton omstorte stalen kolom -

men (gewalste H-profielen) met een geschatte betonafmeting

van 0,5 × 0,5 m 2. De draagstructuur van de oven vindt zijn

stabiliteit door portaalwerking in beide richtingen. Voor de

bouwfase zijn destijds enkele montageschoren aangebracht.

Gezien de locatie langs de intensief bereden spoorlijn Maas -

tricht-Sittard werd de calamiteit al snel opgewaardeerd naar

GRIP 2, een incident met duidelijke gevolgen voor de omgeving

(foto 4). De Veiligheidsregio Zuid-Limburg ? een regionaal

samenwerkingsverband tussen onder andere de 18 gemeenten,

politie, brandweer en de Geneeskundige Hulpverleningsorgani -

satie in de Regio en bemand door adviseurs van gemeenten ?

werd ingeschakeld om de brandweer te adviseren. Een snelle

beslissing was gewenst ? het was zaterdagmiddag, de dag voor

oudejaarsdag ? en de auteur stond er alleen voor als adviseur van

de brandweer. Overleg met andere personen met een construc -

tieve achtergrond was niet mogelijk, het advies moest binnen

enkele tientallen minuten worden uitgebracht!

Situatiebeschrijving

Bij aankomst op locatie was het grootste deel van de 300 ton

vloeibaar glas uit de oven gestroomd. De kolommen bevonden

zich al drie uur in een gemiddeld 0,5 m dikke laag vloeibaar

glas. Met enkele brandspuiten werd getracht het uitstromend

glas te koelen. Geschat werd dat er nog ongeveer een uur lang

glas uit de oven zou stromen en dat het daarna nog zeker vier

uur zou duren totdat de temperatuur in de lekbak aanzienlijk

zou zijn gedaald. Indien de ovenconstructie in de tussentijd zou

bezwijken, kon niet worden gegarandeerd dat deze niet ook het

gebouw zou laten bezwijken en er gebouwdelen op de spoorlijn

zouden vallen. De brandweer stelde de vraag of het treinverkeer

moest worden stilgelegd.

Analyse

Om deze vraag te beantwoorden, moesten ook de consequen -

ties van het antwoord in beschouwing worden genomen. Als de

constructie onveilig zou zijn voor het naastgelegen spoor, was

deze ook onveilig voor het personeel van de brandweer dat het

pand zou betreden. Omdat de oven volledig omsloten is door

bedrijfspanden, kon de calamiteit bij terugtrekken van de

brandweer echter onbeheersbaar worden. Zo dreigde een wand

van de lekbak te bezwijken en kon het glas buiten de lekbak een

3

2

Calamiteit glasfabriek 3 2018

27

2 De lekkage3 De calamiteit 4 Situatie t.o.v. spoorlijn5 Soortelijke warmte van glas, bron: 'NCNG Course on Glass Manufacture 2010'

Het feit dat de temperatuur in de lekbak niet overal gelijk

verdeeld was ? er waren visueel 'hot spots' zichtbaar ? kon

worden gecompenseerd doordat de ondersteuningsconstructie

met 16 kolommen voldoende herverdeling kent.

Onderbouwing temperatuur glas

Om de aangenomen gemiddelde temperatuur in de lekbak te

onderbouwen, moest eerst de grootte van de thermische belas -

ting worden bepaald. De soortelijke warmte van glas is in de

grafiek van figuur 5 weergegeven.

De totale hoeveel energie die door de lekkage vrijkwam, kan

worden berekend met de formule:

Formules 060 Lekkende glasoven

[Formule 1]

?? ??

t 95 0

t 10

pc t d t Em

??

? ?

[Formule 2]

(() /()~1) kolom glas c c

[Formule 3]

( ) , /q qx A A dT dx = =

waarin:

E is vrijkomende energie [J]

m is massa glas [kg]

Cp is soortelijke warme glas [J/kg K]

compressorstation / transformatorruimte bereiken. Dit waren

dus verregaande consequenties, er was veel aan gelegen deze te

voorkomen. Daarom is de situatie grondig geanalyseerd.

Het eerste advies aan de brandweer was de kolommen te

koelen, in plaats van enkel het koelen van uitstromend glas

(foto 1). Daarnaast is de brandweer gevraagd om met spoed,

nog voordat de kolommen werden gekoeld, op afstand de

temperatuur onder in de kolommen met behulp van een infra -

roodthermometer te meten.

Reststerkte kolommen

Omdat de oven ver was leeggestroomd, werd ingeschat dat de

benuttingsgraad van de kolommen onder de oven maximaal 30

tot 40% bedroeg. Deze inschatting is gebaseerd op de aanname

dat de oven op dat moment voor meer dan 75% leeg was, en de

oven plus ondersteuningsconstructie minder dan 75 ton weegt:

((0,25 ? 300) + 75) / (300 + 75) = 0,4.

De kolommen zijn relatief gedrongen waardoor knik buiten

beschouwing is gelaten. Bij een temperatuur van ongeveer 625

°C is de vloeisterkte van constructiestaal tot ongeveer 40%

gereduceerd, conform tabel 3.1 en figuur 3.2 van NEN-EN

1993-1-2. Deze 625 °C zou dan ook de temperatuur van de

kolommen moeten zijn waarbij de stabiliteit van de oven niet

meer kon worden gegarandeerd.

Temperatuur glas

Een inschatting aan de hand van het uiterlijk van het glas was,

dat het ? met name door de inzet van de brandspuiten ?

gemiddeld al 250 tot 350 °C aan warmte had verloren toen het

zich in de lekbak bevond. De gemiddelde temperatuur van het

glas in de lekbak zou dan 600 tot 700 °C bedragen. Verder kan

nog worden gemeld dat het glas direct rondom de kolommen

donkerzwart kleurde terwijl de rest nog roodgloeiend was.

1500

1000

500

00 200 400 600 800 \

1000 1200 1400 1600

temperature (°C)

Cp(J/kg K)

Cp

average C p from 0 - TC

4

5

Calamiteit glasfabriek 3 2018

28

Conductie speelde, anders dan bij een standaardbrand, wel een

essentiële rol. Het glas is immers tot tegen de kolommen aan

gevloeid.

De warmtegeleiding van glas bedraagt ongeveer de helft van

die van beton en is slechts een fractie van die van staal (tabel 1).

De warmtetoevoer via het glas naar de kolom gaat dus relatief

traag. De warmte die via het contactvlak glas-beton in de

kolom kwam, kon echter relatief snel in verticale richting in de

kolom worden afgevoerd. Hierdoor was het aannemelijk dat de

temperatuur in de kolom onder het glasoppervlak aanzienlijk

lager zou zijn dan het glas zelf. Boven het glasoppervlak zou die

zelfs nog een stuk lager zijn.

Metingen van de brandweer zouden dit moeten bevestigen.

Onderbouwing temperatuur kolom

Indien een kolom met horizontale doorsnede van 500 × 500

mm 2 in een glaslaag van 500 mm dik staat, kunnen de warmte -

stromen sterk vereenvoudigd worden geschematiseerd (fig. 6).

Voor de eenvoud is aangehouden dat de thermische capaciteit

(dichtheid ? soortelijke warme) van het glas gelijk is aan die van

het beton + staal

Formules 060 Lekkende glasoven

[Formule 1]

?? ??

t 95 0t 10

pc t d t Em

??

? ?

[Formule 2]

(() /()~1) kolom glas c c

[Formule 3]

( ) , /q qx A A dT dx = =

.

De hoeveelheid energie die nodig is om beton te verwarmen, is

dus even hoog als de energie die vrijkomt uit eenzelfde volume

glas. In werkelijkheid is de energie die de kolom nodig heeft

groter, wat alleen maar gunstig is.

De warmtestroom is volgens de wet van Fourier:

Formules 060 Lekkende glasoven

[Formule 1]

?? ??

t 95 0

t 10

pc t d t Em

??

? ?

[Formule 2]

(() /()~1) kolom glas c c

[Formule 3]

( ) , /q qx A A dT dx = =

waarin:

?q is warmtestroom

A is oppervlakte waardoor de warmtestroom plaatsvindt

? is warmtegeleidingscoëfficiënt

dT/dx is temperatuurgradiënt

Volgens deze wet is de warmtestroom dus recht evenredig met

het oppervlak waardoor deze stroom moet plaatsvinden en ook

recht evenredig met de warmtegeleidingscoëfficiënt.

Nu bedraagt het oppervlak van het glas waardoor de warmte -

toevoer naar het beton in dit model plaatsvindt, het dubbele

van het oppervlak waardoor verticale warmteafvoer vanuit de

kolom plaatsvindt. Daarentegen is de warmtegeleidingscoëffici -

ent van het glas de helft van die van het beton van de kolom en

fundering. Bij een gelijk warmteverval zou de toe- en afvoer

van warmte dus in evenwicht zijn.

Uitgaande van een gemiddelde C p van ongeveer 1000 en een

omgevingstemperatuur van 10 °C, leidt dit tot:

E ~ 300.000 [kg] ? (950-10) [K] ? 1000 [J/kg K]

~ 282 GJ

Omdat de lekkage ongeveer vier uur duurde, is de energie die

met het glas uit de oven komt gemiddeld:

P = (2,82 E11) / (4 ? 3600) = 19,6 MJ/s = 19,6 MW

Als men water met een temperatuur van 0 °C wil verwarmen

tot stoom, is ongeveer 2,67 MJ/liter nodig. Om de glastempera -

tuur 250 tot 350 °C naar beneden te krijgen, moet ongeveer

30% van de energie aan het glas worden onttrokken. Dit komt

neer op 0,3 ? 19,6 = 5,9 MW. Er moet dan per seconde 5,9/2,67

= 2,2 liter water in stoom worden omgezet.

De brandweer heeft vanaf het begin (circa 13:00 à 13:15 uur)

geblust met 2000 liter/minuut (33,3 l/s) en vanaf 15.00 uur het

debiet verdubbeld. Hiervan is 75% ingezet voor het koelen van

glas buiten de lekbak, de rest voor het koelen in de lekbak.

Indien slechts een derde van het water voor het koelen in de

lekbak effectief in stoom is omgezet, kan alleen daar al uit de

afname van 250 tot 350 °C worden onderbouwd.

Immers: 33,3 ? 0,25 ? (1/3) = 2,8 l/s.

Temperatuur kolom

Het is dus aannemelijk dat de temperatuur van het glas in de

lekbak ongeveer 600 tot 700 °C bedroeg. Nu moest er ook nog

iets worden gezegd over de temperatuur in de kolom. Hiervoor

is de warmteoverdracht van het glas naar de kolommen bepa -

lend. Deze vindt plaats op drie manieren: door straling, door

convectie en door conductie (geleiding door het contactvlak).

De straling en convectie speelden, in tegenstelling tot het geval

van brand, een ondergeschikte rol. Zo was de temperatuur

waaraan men werd blootgesteld, kijkend naar de lekkage,

aanmerkelijk lager dan wanneer men een 'standaard'-brand zou

aanschouwen.

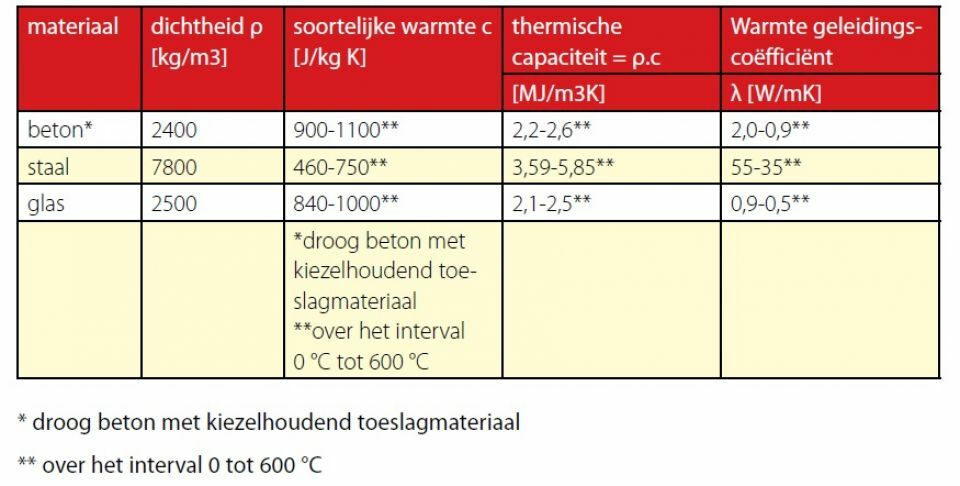

Tabel 1 Relevante eigenschappen beton, staal en glas

materiaal dichtheid ? [kg/m3] soortelijke warmte c [J/kg K] thermische capaciteit = ?.c Warmte geleidings - coëfficiënt

[MJ/m3K] ? [W/mK]

beton* 2400 900-1100** 2,2-2,6** 2,0-0,9**

staal 7800 460-750** 3,59-5,85** 55-35**

glas 2500 840-1000** 2,1-2,5** 0,9-0,5**

*droog beton met kiezelhoudend toe - slagmateriaal **over het interval 0 °C tot 600 °C

* droog beton met kiezelhoudend toeslagmateriaal

** over het interval 0 tot 600 °C

Calamiteit glasfabriek 3 2018

29

6 Vereenvoudigde schematisatie warmtestromen7 Een van de kolommen

Conclusie

De parameters zijn in deze situatie zodanig dat de kolommen

de toegevoerde warmte konden afvoeren, waardoor de kolom -

temperatuur ver genoeg verwijderd bleef van de kritieke staal -

temperatuur. De rekenkundige analyse is echter beperkt in

diepgang, een FEM-analyse zou een meer verfijnde onderbou -

wing kunnen leveren.

Geconcludeerd kan worden dat in deze situatie de volgende

parameters bepalend waren:

? begintemperatuur van het vloeibaar materiaal waaraan de

kolommen werden blootgesteld;

? thermische capaciteit (het product van de soortelijke warmte

en dichtheid) van het vloeibaar materiaal en dat van de

kolom, met name de verhouding hiertussen;

? warmtegeleidingscoëfficiënt van het vloeibare materiaal en

dat van de kolom, met name de verhouding hiertussen;

? de afmetingen van de kolomdoorsnede en de laagdikte van

het vloeibaar materiaal, met name de verhouding hiertussen.

Ondanks de uitdrukking 'meten is weten', verdient het de voor -

keur meetresultaten theoretisch te onderbouwen om tot een

afgewogen beslissing te komen. Dit kan onder tijdsdruk een

uitdaging zijn. ?

Stel dat in het model T3 = 100 °C (aanname) en T1 = 700 °C en

T1 ? T2 = T2 ? T3, dan bedraagt T2 dus 400 °C. De kolom

heeft dan onder het glasniveau (groene kubus in fig. 6) een

maximale temperatuur van 400 °C.

Opmerking

Door de aanwezigheid van de stalen kolom is de warmtegelei -

dingscoëfficiënt van de kolom zelfs aanzienlijk hoger, dit is niet

meegenomen.

Advies

Er waren gegronde redenen aan te nemen dat de temperatuur -

ontwikkeling in de kolommen essentieel lager zou zijn dan bij

een 'standaard'-brand.

Toen de meetresultaten van de brandweer binnenkwamen,

bleek de temperatuur onder in de kolommen, net boven het

glasoppervlak, rond de 120 °C te zijn. In de kolom onder het

glasoppervlak zou dit, volgens voorgaande redenatie, maximaal

400 °C zijn, maar mogelijk nog veel lager omdat de stalen

kolom veel warmte afvoerde. In ieder geval lag deze ver genoeg

verwijderd van de kritieke 625 °C. Het advies was dan ook de

spoorlijn niet af te sluiten, het gekozen aanvalsplan voort te

zetten maar de temperatuur van de kolommen scherp in de

gaten te houden.

Weken later

Toen weken later de stalen kolommen waren vrijgemaakt, bleek

inderdaad dat de voeten van de stalen kolommen geen duide -

lijke sporen lieten zien van een hoge temperatuurbelasting. De

kolommen hebben niet zichtbaar aan sterkte ingeleverd en zijn

ook niet vervormd.

T3

T2

T1

T3

7

6

Calamiteit glasfabriek 3 2018

De glasfabrieken

Foto 2 De calamiteit

Calamiteit

Op 30 december 2017 ging het mis: een van de ovens begon rond 13.00 uur te lekken (foto 1, 2). Vloeibaar glas met een temperatuur van 950 °C liep voor een deel in de eronder gelegen lekbak. Echter, minstens de helft kwam naast de lekbak terecht. Bovendien stond in de lekbak de ondersteuningsconstructie van de oven zelf: 16 met beton omstorte stalen kolommen (gewalste H-profielen) met een geschatte betonafmeting van 0,5 × 0,5 m2. De draagstructuur van de oven vindt zijn stabiliteit door portaalwerking in beide richtingen. Voor de bouwfase zijn destijds enkele montageschoren aangebracht.

Foto 3 Situatie t.o.v. spoorlijn

Gezien de locatie langs de intensief bereden spoorlijn Maastricht-Sittard werd de calamiteit al snel opgewaardeerd naar GRIP 2, een incident met duidelijke gevolgen voor de omgeving (foto 3). De Veiligheidsregio Zuid-Limburg – een regionaal samenwerkingsverband tussen onder andere de 18 gemeenten, politie, brandweer en de Geneeskundige Hulpverleningsorganisatie in de Regio en bemand door adviseurs van gemeenten – werd ingeschakeld om de brandweer te adviseren. Een snelle beslissing was gewenst – het was zaterdagmiddag, de dag voor oudejaarsdag – en de auteur van dit artikel stond er alleen voor als adviseur van de brandweer. Overleg met andere personen met een constructieve achtergrond was niet mogelijk, het advies moest binnen enkele tientallen minuten worden uitgebracht!

Kengetallen

Temperatuur glas: 950 °C

Hoeveelheid vloeibaar glas: 300 ton

Geschatte kolomafmetingen: 0,5 × 0,5 m²

Duur lekkage: vier uur

Dikte gelekte laag glas: 0,5 m

Situatiebeschrijving

Bij aankomst op locatie was het grootste deel van de 300 ton vloeibaar glas uit de oven gestroomd. De kolommen bevonden zich al drie uur in een gemiddeld 0,5 m dikke laag vloeibaar glas. Met enkele brandspuiten werd getracht het uitstromend glas te koelen. Geschat werd dat er nog ongeveer een uur lang glas uit de oven zou stromen en dat het daarna nog zeker vier uur zou duren totdat de temperatuur in de lekbak aanzienlijk zou zijn gedaald. Indien de ovenconstructie in de tussentijd zou bezwijken, kon niet worden gegarandeerd dat deze niet ook het gebouw zou laten bezwijken en er gebouwdelen op de spoorlijn zouden vallen. De brandweer stelde de vraag of het treinverkeer moest worden stilgelegd.

Analyse

Om deze vraag te beantwoorden, moesten ook de consequenties van het antwoord in beschouwing worden genomen. Als de constructie onveilig zou zijn voor het naastgelegen spoor, was deze ook onveilig voor het personeel van de brandweer dat het pand zou betreden. Omdat de oven volledig omsloten is door bedrijfspanden, kon de calamiteit bij terugtrekken van de brandweer echter onbeheersbaar worden. Zo dreigde een wand van de lekbak te bezwijken en kon het glas buiten de lekbak een compressorstation / transformatorruimte bereiken. Dit waren dus verregaande consequenties, er was veel aan gelegen deze te voorkomen. Daarom is de situatie grondig geanalyseerd.

Het eerste advies aan de brandweer was de kolommen te koelen, in plaats van enkel het koelen van uitstromend glas (foto 4). Daarnaast is de brandweer gevraagd om met spoed, nog voordat de kolommen werden gekoeld, op afstand de temperatuur onder in de kolommen met behulp van een infraroodthermometer te meten.

Reststerkte kolommen

Omdat de oven ver was leeggestroomd, werd ingeschat dat de benuttingsgraad van de kolommen onder de oven maximaal 30 tot 40% bedroeg. Deze inschatting is gebaseerd op de aanname dat de oven op dat moment voor meer dan 75% leeg was, en de oven plus ondersteuningsconstructie minder dan 75 ton weegt:

((0,25 · 300) + 75) / (300 + 75) = 0,4.

De kolommen zijn relatief gedrongen waardoor knik buiten beschouwing is gelaten. Bij een temperatuur van ongeveer 625 °C is de vloeisterkte van constructiestaal tot ongeveer 40% gereduceerd, conform tabel 3.1 en figuur 3.2 van NEN-EN 1993-1-2. Deze 625 °C zou dan ook de temperatuur van de kolommen moeten zijn waarbij de stabiliteit van de oven niet meer kon worden gegarandeerd.

Foto 4 De ondersteuningsconstructie

Temperatuur glas

Figuur 5 Soortelijke warmte van glas, bron: 'NCNG Course on Glass Manufacture 2010'

Een inschatting aan de hand van het uiterlijk van het glas was, dat het – met name door de inzet van de brandspuiten – gemiddeld al 250 tot 350 °C aan warmte had verloren toen het zich in de lekbak bevond. De gemiddelde temperatuur van het glas in de lekbak zou dan 600 tot 700 °C bedragen. Verder kan nog worden gemeld dat het glas direct rondom de kolommen donkerzwart kleurde terwijl de rest nog roodgloeiend was.

Het feit dat de temperatuur in de lekbak niet overal gelijk verdeeld was – er waren visueel ‘hot spots’ zichtbaar – kon worden gecompenseerd doordat de ondersteuningsconstructie met 16 kolommen voldoende herverdeling kent.

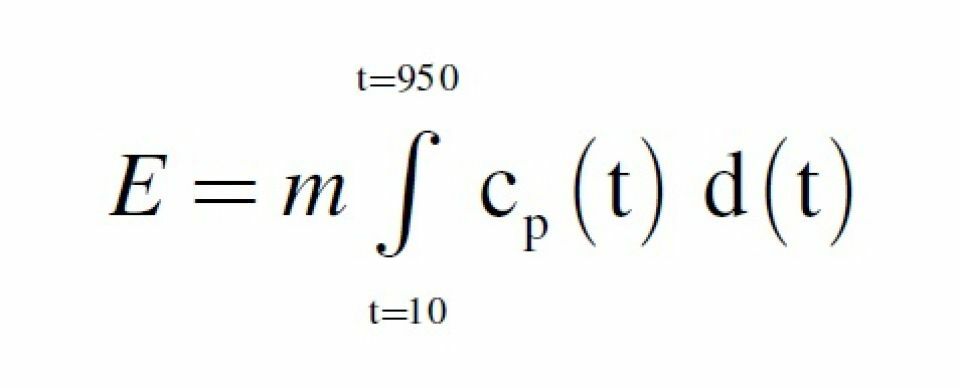

Onderbouwing temperatuur glas

Om de aangenomen gemiddelde temperatuur in de lekbak te onderbouwen, moest eerst de grootte van de thermische belasting worden bepaald. De soortelijke warmte van glas is in de grafiek van figuur 5 weergegeven.

De totale hoeveel energie die door de lekkage vrijkwam, kan worden berekend met formule 1:

Formule 1

waarin:

E is vrijkomende energie [J]

m is massa glas [kg]

Cp is soortelijke warme glas [J/kg K]

Uitgaande van een gemiddelde Cp van ongeveer 1000 en een omgevingstemperatuur van 10 °C, leidt dit tot:

E ~ 300.000 [kg] · (950-10) [K] · 1000 [J/kg K]

~ 282 GJ

Omdat de lekkage ongeveer vier uur duurde, is de energie die met het glas uit de oven komt gemiddeld:

P = (2,82E11) / (4 · 3600) = 19,6 MJ/s = 19,6 MW

Als men water met een temperatuur van 0 °C wil verwarmen tot stoom, is ongeveer 2,67 MJ/liter nodig. Om de glastemperatuur 250 tot 350 °C naar beneden te krijgen, moet ongeveer 30% van de energie aan het glas worden onttrokken. Dit komt neer op 0,3 × 19,6 = 5,9 MW. Er moet dan per seconde 5,9/2,67 = 2,2 liter water in stoom worden omgezet.

De brandweer heeft vanaf het begin (circa 13:00 à 13:15 uur) geblust met 2000 liter/minuut (33,3 l/s) en vanaf 15.00 uur het debiet verdubbeld. Hiervan is 75% ingezet voor het koelen van glas buiten de lekbak, de rest voor het koelen in de lekbak. Indien slechts een derde van het water voor het koelen in de lekbak effectief in stoom is omgezet, kan alleen daar al uit de afname van 250 tot 350 °C worden onderbouwd. Immers: 33,3 × 0,25 × (1/3) = 2,8 l/s.

Temperatuur kolom

Het is dus aannemelijk dat de temperatuur van het glas in de lekbak ongeveer 600 tot 700 °C bedroeg. Nu moest er ook nog iets worden gezegd over de temperatuur in de kolom. Hiervoor is de warmteoverdracht van het glas naar de kolommen bepalend. Deze vindt plaats op drie manieren: door straling, door convectie en door conductie (geleiding door het contactvlak).

De straling en convectie speelden, in tegenstelling tot het geval van brand, een ondergeschikte rol. Zo was de temperatuur waaraan men werd blootgesteld, kijkend naar de lekkage, aanmerkelijk lager dan wanneer men een ‘standaard’-brand zou aanschouwen. Conductie speelde, anders dan bij een standaardbrand, wel een essentiële rol. Het glas is immers tot tegen de kolommen aan gevloeid. De warmtegeleiding van glas bedraagt ongeveer de helft van die van beton en is slechts een fractie van die van staal (tabel 1). De warmtetoevoer via het glas naar de kolom gaat dus relatief traag. De warmte die via het contactvlak glas-beton in de kolom kwam, kon echter relatief snel in verticale richting in de kolom worden afgevoerd. Hierdoor was het aannemelijk dat de temperatuur in de kolom onder het glasoppervlak aanzienlijk lager zou zijn dan het glas zelf. Boven het glasoppervlak zou die zelfs nog een stuk lager zijn. Metingen van de brandweer zouden dit moeten bevestigen.

Tabel 1 Relevante eigenschappen beton, staal en glas

Figuur 6 Vereenvoudigde schematisatie warmtestromen

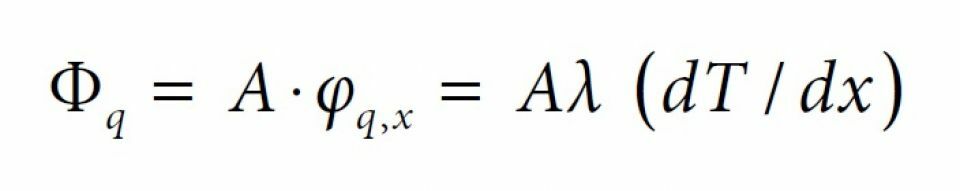

Onderbouwing temperatuur kolom

Indien een kolom met horizontale doorsnede van 500 × 500 mm2 in een glaslaag van 500 mm dik staat, kunnen de warmtestromen sterk vereenvoudigd worden geschematiseerd (fig. 6).

Voor de eenvoud is aangehouden dat de thermische capaciteit (dichtheid × soortelijke warme) van het glas gelijk is aan die van het beton + staal ((ρ × c)kolom /(ρ × c)glas ~1). De hoeveelheid energie die nodig is om beton te verwarmen, is dus even hoog als de energie die vrijkomt uit eenzelfde volume glas. In werkelijkheid is de energie die de kolom nodig heeft groter, wat alleen maar gunstig is.

De warmtestroom is volgens de wet van Fourier:

waarin:

Φq is warmtestroom

A is oppervlakte waardoor de warmtestroom plaatsvindt

λ is warmtegeleidingscoëfficiënt

dT/dx is temperatuurgradiënt

Volgens deze wet is de warmtestroom dus recht evenredig met het oppervlak waardoor deze stroom moet plaatsvinden en ook recht evenredig met de warmtegeleidingscoëfficiënt.

Nu bedraagt het oppervlak van het glas waardoor de warmtetoevoer naar het beton in dit model plaatsvindt, het dubbele van het oppervlak waardoor verticale warmteafvoer vanuit de kolom plaatsvindt. Daarentegen is de warmtegeleidingscoëfficiënt van het glas de helft van die van het beton van de kolom en fundering. Bij een gelijk warmteverval zou de toe- en afvoer van warmte dus in evenwicht zijn.

Stel dat in het model T3 = 100 °C (aanname) en T1 = 700 °C en T1 – T2 = T2 – T3, dan bedraagt T2 dus 400 °C. De kolom heeft dan onder het glasniveau (groene kubus in fig. 6) een maximale temperatuur van 400 °C.

Opmerking

Door de aanwezigheid van de stalen kolom is de warmtegeleidingscoëfficiënt van de kolom zelfs aanzienlijk hoger, dit is niet meegenomen.

Advies

Foto 7 Een van de kolommen

Er waren gegronde redenen aan te nemen dat de temperatuurontwikkeling in de kolommen essentieel lager zou zijn dan bij een ‘standaard’-brand.

Toen de meetresultaten van de brandweer binnenkwamen, bleek de temperatuur onder in de kolommen, net boven het glasoppervlak, rond de 120 °C te zijn. In de kolom onder het glasoppervlak zou dit, volgens voorgaande redenatie, maximaal 400 °C zijn, maar mogelijk nog veel lager omdat de stalen kolom veel warmte afvoerde. In ieder geval lag deze ver genoeg verwijderd van de kritieke 625 °C. Het advies was dan ook de spoorlijn niet af te sluiten, het gekozen aanvalsplan voort te zetten maar de temperatuur van de kolommen scherp in de gaten te houden.

Weken later

Toen weken later de stalen kolommen waren vrijgemaakt, bleek inderdaad dat de voeten van de stalen kolommen geen duidelijke sporen lieten zien van een hoge temperatuurbelasting. De kolommen hebben niet zichtbaar aan sterkte ingeleverd en zijn ook niet vervormd.

Conclusie

De parameters zijn in deze situatie zodanig dat de kolommen de toegevoerde warmte konden afvoeren, waardoor de kolomtemperatuur ver genoeg verwijderd bleef van de kritieke staaltemperatuur. De rekenkundige analyse is echter beperkt in diepgang, een FEM-analyse zou een meer verfijnde onderbouwing kunnen leveren.

Geconcludeerd kan worden dat in deze situatie de volgende parameters bepalend waren:

- begintemperatuur van het vloeibaar materiaal waaraan de kolommen werden blootgesteld;

- thermische capaciteit (het product van de soortelijke warmte en dichtheid) van het vloeibaar materiaal en dat van de kolom, met name de verhouding hiertussen;

- warmtegeleidingscoëfficiënt van het vloeibare materiaal en dat van de kolom, met name de verhouding hiertussen;

- de afmetingen van de kolomdoorsnede en de laagdikte van het vloeibaar materiaal, met name de verhouding hiertussen.

Ondanks de uitdrukking ‘meten is weten’, verdient het de voorkeur meetresultaten theoretisch te onderbouwen om tot een afgewogen beslissing te komen. Dit kan onder tijdsdruk een uitdaging zijn.

Reacties