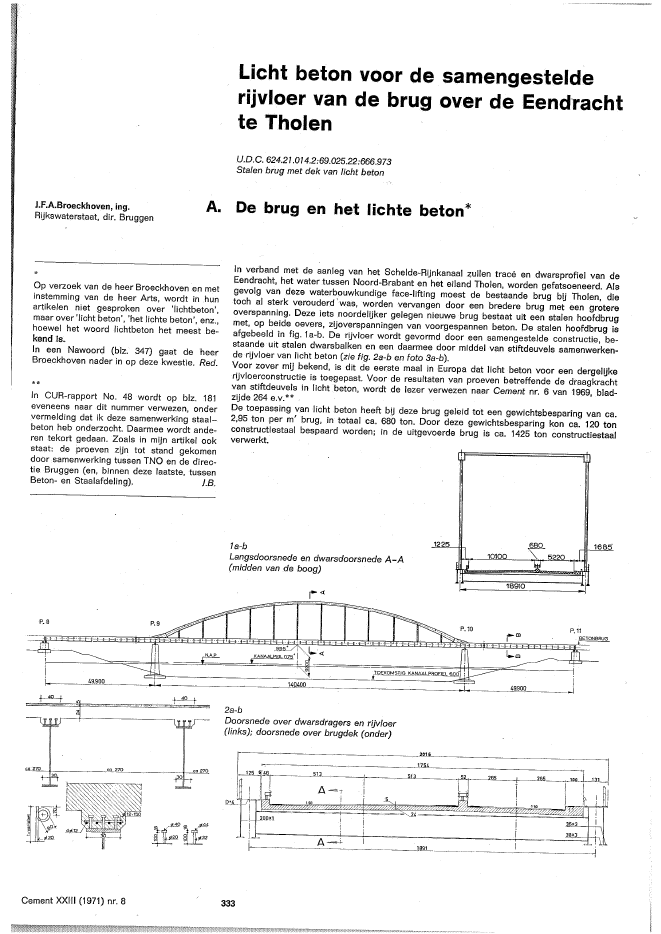

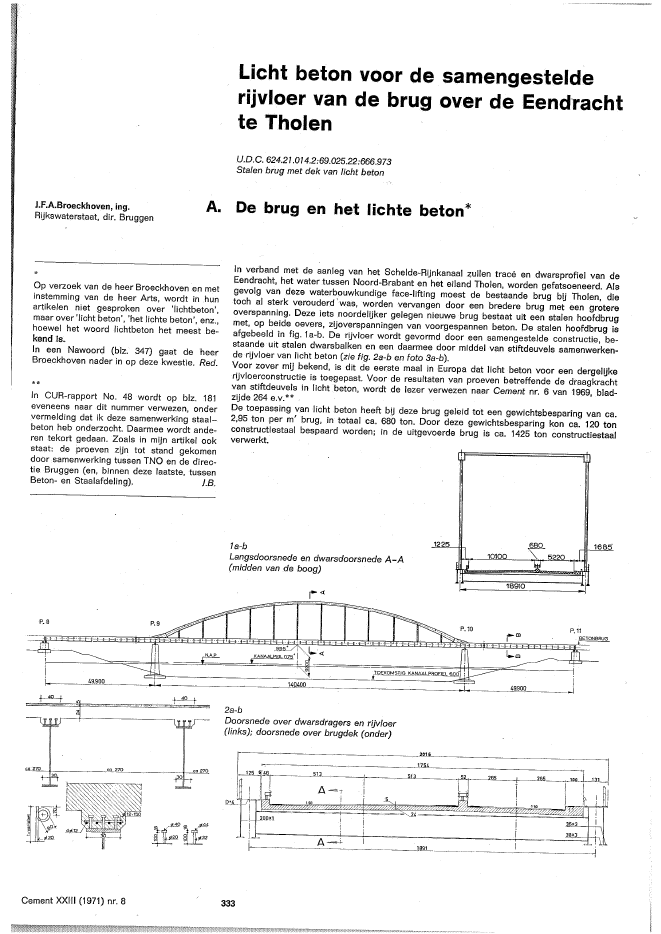

J.F.A.Broeckhoven, ing.Rijkswaterstaat, dir. BruggenA.Op verzoek van de heer Broeckhoven en metinstemming van de heer Arts, wordt in hunartikelen niet gesproken over 'lichtbeton',maar over 'licht beton', 'het lichte beton', enz.,hoewel het woord lichtbeton het meest be-kend is..In een Nawoord (blz. 347) gaat de heerBroeckhoven nader in op deze kwestie. Red.In CUR-rapport No. 48 wordt op blz. 181eveneens naar dit nummer verwezen, ondervermelding dat ik deze samenwerking staal-beton heb onderzocht. Daarmee wordt ande-ren tekort gedaan. Zoals in mijn artikel ookstaat: de proeven zijn tot stand gekomendoor samenwerking tussen TNO en de direc-tie Bruggen (en, binnen deze laatste, tussenBeton- en Staalafdeling). l.B.P. Bi'1-01.~_ _-"S!49.900 .f--AYCement XXIII (1971) nr. 8Licht beton voor de samengestelderijvloer van de brug over de Eend-rachtte TholenU.D.C.624.21.014.2:69.025.22:666.973Stalen brug met dek van licht betonDe brug en het lichte beton*In verband met de aanleg van het Schelde-Rijnkanaal zullen trac? en dwarsprofiel van deEendracht, het water tussen Noord-Brabant en het eiland Tholen, worden gefatsoeneerd. Alsgevolg van deze waterbouwkundige face-lifting moest de bestaande brug bij Tholen, dietoch al sterk verouderd' was, worden vervangen door een bredere brug met een grotereoverspanning. Deze iets noordelijker gelegen nieuwe brug bestaat uit een stalen hoofdbrugmet, op beide oevers, zijoverspanningen van voorgespannen beton. De stalen hoofdbrug isafgebeeld in fig. 1a-b. De rijvloer wordt gevormd door een samengestelde constructie, be-staande uit stalen dwarsbalken en een daarmee door middel van stiftdeuvels samenwerken-de rijvloer van licht beton (zie fig. 2a-b en foto 3a-b).Voor zover mij bekend, is dit de eerste maal in Europa dat licht beton voor een dergelijkerijvloerconstructie is toegepast. Voor de resultaten van proeven betreffende de draagkrachtvan stiftdeuvels in licht beton, wordt de lezer verwezen naar Cement nr. 6 van 1969, blad-zijde 264 e.v."De toepassing van licht beton heeft bij deze brug geleid tot een gewichtsbesparing van ca.2,95 ton per m' brug, in totaal ca. 680 ton. Door deze gewichtsbesparing kon ca. 120 tonconstructiestaal bespaard worden; in de uitgevoerde brug is ca. 1425 ton constructiestaalverwerkt.1a-bLangsdoorsnede en dwarsdoorsnede A-A(midden van de boog)1225~."I.I...tiI~1010018910I--f,l--t-}?I:'I680~ 5220 I'\iJ l;1P.ll--t- -}--l--I-i140400 ______________r+I?? ------~4~M~O~0--------~2a-bDoorsnede over dwarsdragers en rijvloer(links); doorsnede over brugdek (onder)1685....2016~,irr- ",---------------!----------------_5:':3':7:5'~====--T-5-21----2-65---------2-65- I+"!"~-~:~.~~O'~1~~~~~A~.~.~t~~~~~-~~.~~-5J~,~.~~:.~Z..~~.~.~L~~~~~~'~~.~'~~~:=:~:~:::~:,~< ? I-l-:'.-----A-:---.-l-i.--+------------~-1--- , I.1-__________----''''-____________'!ffiL._____ ~3333a-bOverzicht van de in uitvoering z?nde brug(rechts); dwarsdragers met stiftdeuvels(onder)Tabel 1Korrelgewichten van het lichtetoeslagmateriaal*Ook bij een recente levering is helaas nogca. 9% opgezogen water gevonden.Cement XXIII (1971) nr. 8De rijvloer was in lengterichting verdeeld in 12 vakken van ca. 16 tot ca. 21 m' lengte, waar-tussen krimpstrok?n van ca. 80 cm breedte werden gespaard. In totaal moest ca. 1100 m3licht beton worden gestort, verdeeld over 3 storten van- elk 4 vakken, waarna de krimp-stroken werden gevuld met grindbeton (ca. 40 m3; gezien de omstandigheden op de centralezou een stort van ca. 40 m3licht beton voor de aannemer excessief duur uitgevallen zijn;men zie hiervoor nader het aansluitende artikel van ir.Arts).In de eerste helft van dit jaar zijn door de directie Bruggen van de Rijkswaterstaat driestalen bruggen aanbesteep die eveneens worden uitgevoerd met een rijvloer van licht beton,samenwerkend met de staalconstructie; in totaal zal voor deze bruggen ca. 4000 m3lichtbeton worden verwerkt. Voorts zijn bij deze directie twee bestekken in uitvoering waarbij intotaal ca. 7700 m3 voorgespannen licht beton zal worden verwerkt.Het toeslagmateriaalMet het lichte toeslagmateriaal 'Korlin' zoals dat door D.S.M. uit verschillende proefbrandenin kleine partijen was verkregen, waren in 1968 en 1969 door de directie proefstukken ver-vaardigd. De druksterktecijfers die daarbij na 28 dagen werden verkregen, overschredengemakkelijk de grens van 400kgf/cm2en zelfs meerdere malen de grens van 500 kgf/cm2,terwijl de splijtsterkte na 28 dagen varieerde tussen 26 en 48 kgf/cm2, dit alles bij een ge-wicht van de verse specie van ca. 1740 kgf/m3. Bij het ontwerp van de samengestelde rij-vloer was uitgegaan van de kwaliteit K 300. Daaraan kon dus gemakkelijk voldaan worden.Voorts had dit materiaal het voordeel dat het slechts enkele gewichtsprocenten water ab-sorbeerde waardoor het gewicht van de specie lager bleef en bij het verwerken minderschommelingen optraden in consistentie, gewicht en uitlevering. Een en ander maakte hetdus wel aantrekkelijk om deze lange rijvloer zo mogelijk te storten met Korlin als toeslag-materiaal. Daarbij was het de vraag of de fabriek tijdig klaar zou zijn en bovendien al zover ingewerkt dat een produkt kon worden geleverd van dezefde kwaliteit als die van deproefbranden. Volgens het tijdschema zou de fabriek begin augustus 1970 gaan draaien, heteerste stort van de rijvloer zou uiterlijk in de eerste helft van september moeten plaats-vinden. Veel speling was er dus niet en het verwerkte KorIin heeft dan ook nog niet geheelaan de verwachtingen voldaan: het korrelgewicht en de waterabsorptie, en daarmee dus ookhet gewicht van de verse specie, waren wat hoger dan verwacht werd (zie tabeIT). * In aan-merking nemende dat geen fabriek kan starten zonder te laboreren aan kinderziekten, kangezegd worden dat in zeer korte tijd een goed produkt is verkregen. Van de zijde vanD.S.M. wordt nu (juni 1971) meegedeeld dat het daggemiddelde van het korrelgewichtDatum Bestemd voor Korlin 3/10 Korlin 10/18aanvoer droog droog31/8 proeven 1,34 1,357/9 proeven 1,39 1,3913/9 1estort 1,38 1,427/10 proeven 1,20 1,2413/10 2e stort 1,21 1,3220/10 3e stort 1,20 1,313344Het verschil tussen volumeprocenten en'gewichtsprocenten is bij dit materiaal geringTabel 2BasismengselCement XXIII (1971) nr. 81009080706050.....00 40...0300"0r 20;;'?- 10'3:'0Olen0,15 0,3 0,6 1,4 2.8Vd ?~1/ . ifII I1 I11 In ij11 b11 ii1 1 ijI i:1 /:/ 1 //kor I in 3/10--1-- J ,'t>kor I i n/ I1 1// 1117 / /-- / / / /,==:. ~5,6 8 11.2 1610/16o1020304050Ul60 ~Q)70 Q)80 f90 ;;'?-s:100 ~23schommelt tussen 1,19 en 1,23 en dat de waterabsorptie van vooraf bij 105 0 C gedroogdmateriaal na 30 minuten ca. 3% bedraagt. Uiteraard bevindt het produkt zich ook nu nog inontwikkeling. Ter toelichting geeft figuur 4 enkele analyses van onlangs voor een anderebrug geleverd KorIin. Bij de analyse zijn ook de normaalzeven d = 8 en d = 16 mm inge-schakeld (thans in onze bestekken voorgeschreven), de figuur is op wortelschaal en om-gerekend op vierkante mazen. Mede door het inschakelen van de zeef d = 8 mm blijkt datde 'fijne' fractie zeer grof is en dat beide fracties nogal eenzijdig uitvallen. Daardoor wordende mengselkrommen vrijwel discontinu, waarover hieronder nader.Voorbereidende proeven op het werkIn een aansluitend artikel deelt ir.H.A.A.Arts ??n en ander mee over proeven die buiten hetwerk op initiatief van de aannemer zijn uitgevoerd met licht toeslagmateriaal afkomstig vanproefbranden. Op het' werk zijn enkele proeven verricht met het eerste van de fabriekafkomstige materiaal. Deze proeven betroffen de betonsamenstelling, de te gebruikenmixers van de centrale en het afwerken van het betonoppervlak met behulp van een tril-balkje.. Het bestek schreef voor 360 kg hoogovencement klasse A per m3en de toepassing van eenvertrager, dit laatste met het oog op de vervormingen van de staalconstructie tijdens hetstorten (o.m. de rek van de hoofdligger door de boogkracht). De betonsamenstelling die dedirectie voor ogen stond en die door proefmengsels diende te worden gecontroleerd, isweergegeven in tabel 2; het daarin vermelde gemiddelde korrelgewicht van het KorIin wasgebaseerd op ervaring met materiaal van de proefbranden.Voor de proefmengsels was een kleine vrije-valmolen aangevoerd waarin een mengsel met1 zak cement gemengd kon worden, dit is voor 139 liter verdichte specie. Zonder nu directte willen zeggen dat zo'n vrije-valmolentje niet te gebruiken is (het meer of minder aan-koeken van de fijne korrels heeft op zo'n kleine hoeveelheid een te grote invloed; hetzwaardere grind voorkomt het aankoeken ook beter) wil ik hier toch als mijn mening ver-meiden dat een kleine, goed afgestelde dwangmenger, waarin de lichte korrels niet klemkunnen raken en verbrijzelen, verre te prefereren Is.vaste stof korrel-MateriaalIgewicht gewichtdroog droogvol. % liters (g/cm3) (kg)Hoogovencement klasse A 122 2,95 360Consistentiebepalend water ? 163 163Lucht + vertrager + plastificeerder ? 20 2Cementpasta 305 525Zand (droog) 33,5 235 2,64 620Mortel 33,5 540 (?2,10) 1145Korlin (droog) 66,5 460 ? 1,24 570100,- 1000 1715Opgezogen water (2 ? 3%) 15Verwacht gewicht per m3specie 1730335rabel35Afwerken met het tri/balkje6Uit het r?dek geboorde cilindersFiguur 7Cement XXIII (1971) nr. 8vaste stof korrel-gewicht gewichtMateriaal droog droogvol. % liters (g/cm3) (kg)Mortel (als tabel 1) 33,5 540 1145KorIin (droog) 66,5 460 ? 1,40 ? 645100,- 1000 ? 1790Opgezogen water (5 ? 6%) ? 35Verwacht gewicht per m3specie ? 1825Eind augustus werden enkele m3KorIin 3/10 en 10/18 ten behoeve van de proeven aange-voerd. Dit materiaal bleek nogal wat zwaarder te zijn dan dat van de proefbranden enmeer water op te zuigen, zodat het te verwachten gewicht van de verse specie niet onbe-langrijk steeg (zie tabel 3). Met een dergelijk mengsel is de mixer beproefd. De op hetwerk ge?mproviseerde dosering (met een kubel) was natuurlijk niet pijnlijk nauwkeurig.Direct na het mengen werd een gewicht gevonden van 1770 kg/m3, na 30 min. 'rijden' toteinde van de proef 1785 ? 1800 kg/m3terwijl de verdichtingsmaat volgens Walz was opge-lopen van 1,14 tot 1,25. Met de specie is een kleine proefvloer gestort waarop het afwerkenmet een trilbalkje aan de tand is gevoeld. Na enkele wijzigingen aan de constructie van hetbalkje bleek dit uitstekend te voldoen (zie foto 5 en het artikel van ir. Arts). Tevens konde verkregen vertraging worden beoordeeld. Uit foto 6 van uit het dek geboorde cilindersblijkt de goede verdichting van de bovenlaag.Ten einde het gewicht van de specie wat te kunnen verlagen, is nog een mengsel beproefdwaarin 60 kg zand werd vervangen door een gelijk volume Korlin. Het theoretische gewichtwerd daardoor ca. 23 (2,64 - 1,40) = 29 kg/m3lager. Bij het gebruikte fijne zand bleek ditte kunnen.Zand voor licht betonLicht beton met een grote sterkte, geschikt voor voorgespannen brugconstructies, vereisthet gebruik van zand voor de korrels 2,8 mm eigenlijk in het gebiedvan het lichte toeslagmateriaaJ vallen. Voorts is in verband met de toegepaste hoeveelheidcement ca. 3% 'meelkorrel' in het toeslagmengsel gewenst (zie fig. 8), te meer daar delichte korrels een ruw oppervlak hebben. Een ideaal zand zou dan ongeveer een korrel-verdeling moeten hebben als aangegeven door de lijn B in fig. 7, en is dus onvindbaar enpraktisch zelfs niet samenstelbaar. Als richtlijn heeft de lijn B echter wel nut.1 0090807060504030r20;;- 1000>33691 8 si 16! I ~ I .Ao/1 I ~ /ffl1 / 1I// I! 1 / I / ~/ i! 1 / I I V // / i! / 1 ny // V I: I/ 1 /1 / 11 1 /' A' / I! / 1 /' VV / I/8 soV A/ /155 / IJ, 'I / 1 // / 1/ / 1! / l' / 1/ !! /30/ / 1/ !;3C 1/ ;; / /130 I 1/ / /' I ! I/ I 1 naar ontwerp Din 1045/ 1 I I 17 ./' I 1 1I- 2 i I I0.2 0,6 1.4 32,85,6 7 8 11,2 1516 23 250,150,3500""-400"-....r-....,.......----~~300---------r1--- ._--200100'"EOl-'" 00 7 15 23 30Omax.in mm._8Cement + toeslagmateriaal < 0,15 mm inkg/m3beton (naar Walz)Tabel 4Betonspecie derde stortCement XXIII (1971) nr. 850Voor het eerste en derde stort is zand toegepast uit een put te Dodewaard met eenF = 2,1 ? 2,5 en een rest op de zeef d = 2,8 mm van minder dan 10%. Voor het tweedestort is uit het op de centrale aanwezige beton- en metselzand een zandmengsel ge?mprovi-seerd; het schip uit Dodewaard was (letterlijk!) in de mist blijven steken.Ten einde voldoende 'meelkorrel' te verkrijgen, werd per m3specie 60 kg (droog) zeer fijnzand bijgemengd. Het doseren en toevoegen van dit zand bleek een dure geschiedenis voorde aannemer te zijn ('opzakken', wegen, naar boven brengen met een lift, langs een schuif inde trechter van de mixer voeren).Enkele maanden v??r de hier behandelde werkzaamheden was ik door E.M. v. d. Pol's Han-delsonderneming NV. te Den Haag benaderd omtrent toepassing van de door haar ge?mpor-teerde EFA-F?ller, een latent hydraulische vliegas, veel fijner dan cement. Het bestaat uit zeerkleine, glasachtige, gladde kogeltjes waarvan ca. 90% kleiner is dan 0,06 mm, zodat het vooreen deel het water tussen de cementkorrels kan vervangen en de dichtheid kan bevorderen,terwijl het voorts de hoeveelheid benodigd aanmaakwater reduceert bij een gelijkblijvendeverwerkbaarheid. Dit alles volgens gegevens verstrekt door de importeur, die tevens mede-werking toezegde bij eventuele proeven.Na het eerste stort heb ik de aannemer voorgesteld bij wijze van proef de 60 kg van het duuruitvallende zeer fijne zand te vervangen door 25 kg van deze veel fijnere vulstof; tegenoverwat hogere kosten voor levering en aanvoer stond het voordeel van levering in zakken van50 kg (dus geen opzakken en wegen op het werk) en van de veel kleinere hoeveelheid. Nahet draaien van enkele proefmengsels is besloten de 60 kg zeer fijn zand te vervangen door25 kg EFA-F?ller en 35 kg betonzand. De importeur had zich akkoord verklaard met de condi-tie dat hij de gehele partij .zou terugnemen als tijdens het stort nadelen zouden blijken.Ten einde goed na te kunnen gaan welke invloed deze toepassing van de vulstof heeft opde? benodigde hoeveelheid aanmaakwater, is de speciebereiding eerst ingedraaid met uit-sluitend zand; daarbij bleek ca. 120 liter toe te voegen water nodig per m3? Daarna werd25 kg zand vervangen door 25 kg van de vulstof en daarbij kon met ca. 110 liter water perm3worden volstaan bij dezelfde verwerkbaarheid. De vulstof is dan ook voor alle verderelichte beton gehandhaafd.De betonsamenstellIngBij de betonsamenstelling is uit de aard der zaak steeds uitgegaan van het basismengselvan tabel 2. Het heeft weinig zin hier alle schommelingen in de opbouw van de specie tevermelden. Ik volsta er dan ook mee in tabel 4 en figuur 9 de samenstelling voor het derdestort mee te delen, al ware het maar ten pleziere van opzichter Reversma, die over dezespecie zo goed te spreken was. Uit de figuur blijkt dat de toeslagkromme vrijwel discontinuis, hetgeen te verwachten was, gezien de eis die aan het zand gesteld moet worden (kleinerest op zeef d = 2,8 I)1m) en de analyse van het KorIin (fig. 4). De specie was uitstekendte verwerken. De controle op de centrale leverde de volgende gewichten op: hoogste 1770,laagste 1730, gemiddeld 1755 kg/m3; die op het werk: hoogste 1795, laagste 1760, gemid-deld 1774 kg/m3(vergel?k tabel 4). De spreiding bedraagt in beide gevallen ca. 2% hetgeenzeer bevredigend is en een compliment aan de werkmeester van de centrale waard.Tabel en figuur zijn gereconstrueerd uit de afgewogen hoeveelheden zoals die, na het inwer-ken, voor vrijwel het gehele stort zijn aangehouden. Voor het overige verwijs ik de lezer naarkolom 5 van tabel 6, waarvan ik hier de volgnummers 11 en 21 nog wil toelichten.Ten gevolge van een fout bij de fabriek tijdens het laden van het schip met KorIin voor hettweede stort, was er te veel van de fractie 10/18 en te weinig van de fractie 3/10 aange-voerd, zodat t[jdens het stort op een gegeven ogenblik all??n de grove fractie nog overwas. Na enige aarzeling is men toen toch met storten doorgegaan. Om het hogere Korlin-gewicht (de grove is de zwaarste fractie) wat te compenseren is de zandhoeveelheid metca. 50 kg verminderd, daarentegen de hoeveelheid EFA-F?ller tot 50 kg per m3opgevoerd. Dehoeveelheid toe te voegen water is daarbij van 110 liter verminderd tot ongeveer 93 liter/m3,de gemiddelde verdichtingsgraad volgens Walz steeg van 1,27 tot 1,30 (in beide gevallenvrij grote spreiding). Helaas was ik zelf tijdens dit avontuur niet meer op het werk aan-afgewogen absoluut aanhangendMateriaal hoeveelheden volume water(kg/m3) (lJm3) (l/m3)Hoogovencement klasse A 360 122EFA-F?ller 25 10Nat zand 625 :!= 248 ? 180,2% plastificeerder+ 0,5% vertrager 2,5 2,5 2,5Korlin 3/10, incl. aanhangend enopgezogen water 306 ? 240 ? 3KorIin 10/18, idem 335 ? 240 ? 3Toegevoegd water 125 125 125Lucht ? 131778,5 1000 151,53379Mengselkromme 3e stortL?nen 1, 2 en 3: begrenzingen naar ontwerpDin 1045; I?n 4: analyse Korlin 10/18;I?n 5: Bolomey-I?n; I?n 6: mengselkrommeCement XXIII (1971) nr. 810090807060(l)50(l)N(l)40uL-a30aui 20010~0a> 0~/ '0////// /1/ V / / . ' /.///// / /y VV Y 3/1 4//Vh ~p .//~vr/ /;;~V/~/' V01020304050 (l)(l)N60 (l)u70 0.a80i900;;-a100 >0.15 0.6 1,4 2,8 5,6 11,2 16 230,3Vct ?wezig, zodat ik over de verwerkbaarheid van dit extreem discontinue mengsel alleen kanspreken van-horen-zeggen. En, zoals het blijkbaar hoort in het betonvak, de meningen lopennogal wat uiteen. De beste samenvatting ervan lijkt mij nog: niet ideaal, maar redelijkbruikbaar.Tijdens het derde stort is nog een proef genomen (1 mixer van 4 m3) met het toevoegenvan luchtbellen (3%, d.L 30 liter); daarbij verviel de 25 kg vulstof (10 liter) en 50 kg zand(ca. 20 liter). Het speciegewicht moest daarbij op papier dalen tot 1699 kg/m3? De eerste2 m3in de mixer leverden bij controle een gewicht op van 1692 kg/m3, mooier kon het niet.De luchtmeter gaf 8,3% aan. Bij de tweede 2 m3echter werd 1640 kg/m3en ... 9% luchtgevonden, hoewel blijkens de gewichtsvermindering de specie ca. 30 liter (3%) m??r luchtmoest bevatten. De proef is toen gestaakt. Alvorens tot praktische toepassing van luchtbel-vormers wordt overgegaan, zal uit proeven moeten blijken dat en hoe zo grote plotselingegewichtsverschillen voorkomen kunnen worden bij licht beton.Zowel het eerste'als het derde stort hebben zware regenbuien moeten incasseren, het derdezelfs vrijwel de gehele duur van het stort (zie foto 5 en 14). Uit de aard der zaak werd hetoppervlak er niet beter van, maar de schade bleef toch zeer beperkt, dat bleek duidelijk bij degeboorde cilinders, waarvoor zowel goed als slecht uitziende plekken zijn gekozen (zie foto6 en 13). De lichte specie blijkt dus wel tegen een stootje bestand.Controle op de specieDe eenvoudigste controle tijdens de betonbereiding bestaat in het bepalen van het volume-gewicht van de verkregen specie en daarmee van de uitlevering. Daarbij moet men er natuur-lijk wel op kunnen vertrouwen dat de weegapparatuur van de centrale aan de gestelde eisenvoldoet en goed wordt bediend.Gesteld dat per m31750 kg materiaal is gedoseerd en dat men bij de controle vindt "( = 1700kg/m3(respectievelijk "( = 1800 kg/m3), dan bedraagt de uitlevering niet 1000 liter, maar ?1030 liter (respectievelijk ? 970 liter); de effectieve hoeveelheid cement per m3daalt (resp.stijgt) dan met 3%. Wordt de afWijking te groot geoordeeld (uiteraard een subjectieve bezig-heid), dan kan de dosering aangepast worden. Tijdens het storten van het brugdek zijn afwij-kingen tot plus of min 1,5 ? 2% geaccepteerd. In een fabriek zal (kan) men natuurlijk andereeisen stellen dan op het werk bij een stort van 300 of meer m3, waarbij de specie over eengrote afstand moet worden aangevoerd.Ten gevolge van de schommelingen in het korrelgewicht en in het percentage opgezogenwater, zullen de lichte toeslagmaterialen eerder aanleiding geven tot afwijkingen in de uitleve-ring dan bijv. nat zand, waarbij een verschil van 1% in vochtgehalte de uitlevering maar voor3 ? 4 liter be?nvloedt. Door genoemde schommelingen kan het verschil in uitlevering bijsommige lichte fracties tot 20 liter en meer per m3beton oplopen. Bij kleine correcties kan,dunkt mij, dan ook worden volstaan met het aanpassen van de hoeveelheid licht materiaal.Zou bijv. het mengsel van tabel 4 voor 30 liter gecorrigeerd moeten worden, dan zou men(tenzij er aanwijzingen in andere richting zijn) er mee kunnen volstaan de totale hoeveelheidKorIin met ? 1,35 X 30 = ? 40 kg te wijzigen. Bij belangrijke correcties is het zaak degehele doseringstabel kritisch door te nemen en er voor te zorgen dat in ieder geval de voor-geschreven hoeveelheid cement per m3verdicht beton zo goed mogelijk wordt benaderd.In de litteratuur vindt men vaak speciegewichten vermeld die bepaald zijn met behulp van eenkubemal of het vat van een luchtmeter. Bij de controle moet men m.L zo goed als doenlijk deverdichting benaderen die op het werk zelf bereikt wordt en daarvoor zijn de genoemdemiddelen te klein met te zware wanden, en dat te meer gezien tegenover een brugdek, terwijlbovendien de spreiding in de resultaten vrij groot kan worden. Ter illustratie verwijs ik naartabel 5 waarin gewichten verzameld zijn, verkregen tijdens proeven met Hollithbeton en met338TabeiSResultaten van een gewichtscontrole b? eenHollithbeton met een theoretisch gewichtvan 1780 kg/m310a-bUitvoering controle speciegewichtDe lBC-Mededelingen zeggen over de stan-daardafwijking:Voor kleine waarnemingsreeksen bestaateen zeer nauwe samenhang tussen de stan-daardafwijking s en de spreidingsbreedte w,die wordt gedefinieerd als het verschil tus-sen de hoogste en laagste uitkomst in eenreeks. Men moet daartoe w vermenigvuldi-gen met een factor A(n) die afhankelijk isvan het aantal waarnemingen n in de reeks.Nevenstaande tabel' geeft deze waarden,waarmee men dus uit de spreidingsbreedtew de standaardafwijking verkrijgt, die danwordt aangeduid als sw.Cement XXIII (1971) nr. 8Speciegewicht in kg/m3Controle met behulp van aantalI I.- hoogste laagste gemiddeldkubussen 15 X 15 X 15 cm 19 1855 1765 1806kubussen 20 X 20 X 20 cm 34 1835 1765 1802vat van ca. 23,5 liter 17 1797 1763 1776houten kist van 108 liter 1 - - 1782hulpmiddelen met verschillende inhoud, gehanteerd door laboratoriumpersoneel. De cijfersbehoeven geen commentaar.De controle op het werk is geschied met behulp van een stalen vat van ca. 28 liter inhoud(diameter 30 cm, hoogte 40 cm, wanddikte 2 mm) (foto 10a-b). Het behoeft wel geen betoogdat ook dit hulpmiddel een compromis is tussen veel tegenstrijdige wensen.Ik ben op dit onderwerp wat uitgebreider ingegaan doordat mij tijdens het schrijven een'Pr?fbericht' onder ogen kwam, afkomstig van een laboratorium van een groot Duits aanne-mersbedrijf met een naam die klinkt als een heel carillon en met, als ik het goed heb, aan hethoofd van de laboratoria een levensgrote Herr Doctor. Het onderzoek betreft een 'Eignungs-pr?fung L.B.225' en de tabel voor het mengsel sluit voor 1000 dm3 met een '?Soll-Gewicht' van1477 kg/m3 (365 kg cement Z 475 (sic!), g??n zand, licht toeslagmateriaal 0-3 mm). Als ge-middeld gewicht van het verse beton vermeldt het rapport 1580 kg/m3, maar het rept er metgeen woord over dat de uitlevering dus niet 1000 dm3 bedraagt maar slechts 1477: 1,58 =? 935 dm3, en wel met een cementgehalte niet van 365 maar van 390 kg/m3. Verschillen dievoor een 'Eignungspr?fung' de moeite van het corrigeren waard zijn, dunkt mij! En de aan-nemer die bij een centrale 100 m3beton bestelt en betaalt, maar er slechts 93,5 afgeleverdkrijgt, zal stellig slecht te spreken zijn en niet milder gestemd worden door de gedachte dathet beton 25 kg cement per m3 m??r bevat. Overigens, men ga niet bij de eerste de bestesterk afwijkende uitslag al de samenstelling wijzigen, maar pas als deze door ??n of meervolgende uitkomsten bevestigd wordt. Er kan immers alleen iTlaar een doseerfout gemaaktzijn.Druk- en splijtsterktenIn tabel 6 zijn de druk- en splijtsterktecijfers verzameld. Verder zijn in die tabel vermeld debijbehorende waarden voor:a. het gemiddelde gewicht van de verse specie, gecontroleerd op het werk;b. het gemiddelde gewicht van een serie proefstukken enc. de hoeveelheden cement, droog zand en eventuele EFA-F?ller; het overige bestaat uit de aardder zaak uit zo weinig mogelijk water en zo veel mogelijk KorIin.De gewichtscontrole op het werk viel 20 ? 30 kgf/m3 hoger uit dan op de centrale. Daarvoorzijn verschillende oorzaken aan te wijzen: verdampen van water, water opzuigen, zwaarderetrilnaald, andere weegschaal, andere man.Tenzij in de tabel anders is aangegeven, geschiedde de verharding van de kubussen op hetwerk. De cursief gedrukte sterkten werden verkregen door drukken tussen stalen platen;indien nodig waren deze proefstukken (bijv. alle cilinders) vooraf plan-parallel geslepen; alleoverige proefstukken zijn gedrukt met tussenlagen van karton.Is het maken op het werk van kubussen van grindbeton al een wisselvallige bezigheid, vanlicht beton is het nog moeilijker door de (in zo'n klein vat juist sterkere) neiging tot opdrijvenvan de lichte korrels tijdens het trillen. Het gewicht van de kubussen met ribben van 15,8 cmspringt er duidelijk uit. Dergelijke kleine proefstukken mogen praktische (en dus economi-sche) voordelen hebben, als middel om een indruk te krijgen omtrent het gemaakte werk, zijnhet ondingen.In de tabel is, bij ?nkele reeksen van 4 tot 9 uitkomsten, ook opgenomen de waarde sw, dit isde standaardafwijking bepaald uit de spreidingsbreedte w; men zie hiervoor bijv. de I.B.C.Mededelingen van oktober 1957, blz. 84. Wordt met deze Sw de karakteristieke sterkte be-paald, dan wordt slechts bij de volgnummers 9 en 17 een waarde < 300 kgf/cm2 gevonden,nl. 296 en 270 kgf/cm2. Bij de uit het werk geboorde cilinders is cr'bk > 300 kgf/cm2; van de12 cilinders met h ;;. 15 cm is cr'bk = 343 kgf/cm2, bepaald ni?t met sw, maar met s. Het con-strueren op basis van een cr'bk = 300 kgf/cm2 is dan ook stellig verantwoord.Bij de cilinders van volgnummer 7 waren door het laboratorium de bovenste 30 ? 40 mm afge-zaagd omdat die bovenlaag als regel de zwakste stee is en bij handhaving ervan geen goedbeeld van de betonkwaliteit verkregen zou worden. Daar het mij?echter juist om die zwakstelaag te doen was, zijn de overige cilinders alleen maar zo ver geslepen als nodig was voorhet drukken tussen stalen platen; een uitzondering hierop is. all??n de cilinder van volg-nummer 15a, waarbij een staaf verwijderd is.De factor A(n) in de vergelijking Sw = A(n) . wnA(n)A(n)afgerond33920,88650,8930,59070,5940,48570,4950,42990,4360,39460,4070,36980,3780,35120,3590,33670,34100,32490,32L. gem. gem. afme- ouder-algew. gew. cement + tingen dom druksterkte (kgf/cm2) spl?tsterkte (kgf/cm2)EE verse proef- zand + proef- in::lproefstuk beton- stukken EFA-F?ller stuk aantal dagencCl?i specie hoog- laag- gem. sw hoog- laag- gem. sw> (kg/m3) (kg/m3) (kg/m3beton) (cm) ste ste ste stePROEVEN1. Kubussen 1785I1760 360+620+0 20 4+4 7 332 311 323 11 24 20 22,5 22. Kubussen(beschadigde hoeken) 1790 - 340+650+0 20 6 56 460 375 397 34 - - - -le STORT3. Kubussen 1806 1770 360+555+0 20 3+3 7 287 270 276 - 24 14,4 18,7 -4. Kubussen - 20 2 13 365 335 350 - - - - -5. Kubussen 1770 20 5+3 24 410 355 392 24 28,8 24 27 - ~6. Kubussen 1780 20 1 27 453 - - - - - - -7. Uit het dek geboorde hoogcilinders 0 10 cm 1760 12 5 27 465 334 407 57 - - - -2e STORT8. Kubussen 1796 1780 360+595+25 20 3+3 7 265 255 258 - 19,2? 12,8 17 -9. Kubussen 1775 20 5+5 28 420 310 373 47 35,2 28,8 31,6 2,810. Uit het dek geboorde hoogcilinders 0 10 cm 1775 16 ? 18 2 31 460 410 435 - - - - -11. Kubussen* 1808 1790 360+545+50 20 2+1 7 290 240 265 - 19,2 - - -12. Kubussen* 1800 20 2+2 28 440 410 425 - 32 28,8 30,4 -13. Kubussen*(klimaatbak) 1828 15,8 3 28 504 448 477 - - - - -14. Kubussen*(klimaatbak) 1800 20 5+4 28 480 450 465 13 40 25,6 31,6 715. Uit het dek geboorde 1745 10,9 1 31 480 - - - - - - -cilinders 0 10 cm* 16,4 1 31 - 369 - - - - - -3e STORT16. Kubussen 1774 1755 360+595+25 20 3+3 7 180 170 175 - 20,8 12,8 16 -17. Kubussen 1770 20 4+4 28 400 300 350 49 38,4 28,8 34,4 4,718. Kubussen (klimaatbak) 1840 15,8 2+1 28 480 376 428 - 51,2 - - -19. Kubussen (klimaatbak) 1775 20 2 28 420 350 385 - - - - -20. Kubussen (klimaatbak) 1813 20 3 28 - - - - 41,6 28,8 36,3 -21. Kubussen (klimaatbak) 1692 1713 360+540+ 20 3 28 370 295 340 - - - - -3% luchtbellen~2. Uit het dek geboorde hoogcilinders 0 10 cm 1774 1745 360+595+25 15-17 9 28 472 358 400 39 - - - -I*In het beton van de kubussen met de volgnummers 11 t/m 15 is de fractie Korlin 3/10 niet aanwezigTabel 6Druk- en spl?tsterkten (de cursief gedruktegetallen betreffen sterkten die werden ver-kregen door drukken tussen stalen platen)De spl?tsterktec?fers z?n (opzettel?k) ver-kregen door spl?ten over het (ongunstige I)afgewerkt? vlakCement XXIII (1971) nr. 8Conclusies en wensen1. Zowel b? het hierboven beschreven werk als b? andere werken en proeven, is nu wel komenvast te staan dat licht beton met het b? de centrales in gebruik z?nde materieel goed te ver-vaardigen en te vervoeren is. Het is dan ook te hopen dat de betonmortelfabrikanten zichspoedig het werken met licht toeslagmateriaal vertrouwd zullen maken. '2. B? de analyse van licht toeslagmateriaal is het inschakelen van de zeven met d = 8 en d = 16mm gewenst.3. Het bepalen van de consistentie met het apparaat van Walz berust op een aantrekkel?k prin-cipe. De spreiding is echter toch vr? groot, ook bij ??n en dezelfde man. Gevraagd wordt eenslimmerik die een eenvoudige uitbreiding ontwerpt waardoor de invloed van de man geheelwordt uitgeschakeld.4. De luchtgehaltemeter is voor licht beton (poreuze korrels!) geen al te betrouwbaar instru-ment. Gel?kt?dige controle van het volumegewicht van de specie is noodzakel?k en betrouw-baarder.5. Twee factoren maken het lichte beton zwaar:a. Het zand. Het toepassen van minder dan 30% korrels < 2,8 mm is niet goed doenlijk (o.a. inverband met samenhang en afwerken), zodat veelal ca. 33% zand toegepast moet worden, d.i.600 ? 620 kg (droog). Gewenst wordt een effectieve (en dus niet all??n maar nominale)benedengrens van de lichte korrels van 1,5 ? 2 mm, uiteraard zonder dat het korrelgewichtvan die kleine korrels al te hoog wordt (max. 1,6 ? 1f g/cm3). Het verlagen van het specie-gewicht door toepassing van lichter toeslagmateriaal (voor KorIin b?v. kwaliteit B met k =? 1,00 g/cm3) heeft het nadeel dat de neiging tot opdr?ven in de zware mortel (ca. 2,1 g/cm3,zie tabel 2) zal toenemen. B? toepassing van lichte korrels < 2,8 mm wordt het mortelgewichtjuist lager (? 0,2 g/cm3of m??r). Mogelijk ook maakt een lichtere mortel het toepassen vaneen uitgesproken discontinu mengsel (b?v. g??n 3/10 mm) aantrekkel?ker.b. Het door de lichte korrels opgezogen water, dat b? constructies in de buitenlucht slechtslangzaam en in geringe mate verdw?nt. Daarom wil ik hier en tot slot de heren producentennog eens voorhouden: de parasiet 'Opgezogen-Water' is uw v?and no. 1; gaat hem te lijf!340ir.H.A.A.Artsvoormalig medewerker Nedam NV.,werkmaatschappij{:l:an deBallast-Nedam Groep NV.B.De heer Arts heeft, door zijn vertrek naarPakistan in februari jl., zijn artikel niet tot hetmoment van drukken kunnen verzorgen endat aan de heer Broeckhoven overgedragen.Tevens was tussen hen afgesproken dat deheer Broeckhoven enkele voetnoten bij hetartikel zou plaatsen. Red.Cement XXIII (1971) nr. 8De uitvoering van de rijvloer*A. INLEIDINGIn het voorgaande artikel behandelde de heer J.F.A.Broeckhoven, ing., de technologie van hetlichte beton, dat is toegepast bij de brug in Tholen. In het nu volgende artikel zullen de aspec-ten van de uitvoering nader worden bezien, alsmede de daaraan voorafgegane proeven dienodig waren om licht beton in een centrale te kunnen maken. Ten slotte zal een proef met eenbetonpomp kort worden besproken.1. Zelf mengen of nietIn deze tijd van vergaande specialisatie worden bouwwerken met een eigen betoninstallatiesteeds schaarser. We zien ze alleen nog bij heel grote objecten of werken die niet in denabijheid van een centrale liggen. Dat is niet zo verwonderlijk, want wat is niet allemaal nodigvoor zo'n installatie? Molens, silo's, grote bergen zand en grind die per schip moeten wordenaangevoerd, transportmaterieel (meestal auto's) en mensen. Een molenbaas, een kraanmachi-nist en nog een aantal medewerkers. Een centrale op een werk wordt gedurende een bepaaldeperiode gebruikt. Van continu?teit is meestal geen sprake. Hierdoor hebben de betonmortel-centrales zo'n grote kans gekregen. Een kans die ze ook gegrepen hebben.Toen de Nedam oegon met de bouw van de brug te Tholen, werd allereerst gezocht naar eencentrale. Er was er ??n vlakbij: NV. d? Schelde te Bergen op Zoom.Het bestek bevatte twee in dit opzicht belangrijke bepalingen:a. 'De lichte specie mengen in tegenstroommolens';b. 'Onder bepaalde voorwaarden (waaronder het draaien van proefmengsels) kan de directietoestaan, dat de specie wordt betrokken van een betonmortel?entrale'.Het mengen in tegenstroommolens impliceert in veruit de meeste gevallen het inrichten vaneen installatie op het werk, d.w.z. er moest een centrale worden gebouwd, die bestond uittegenstroommolens met een capaciteit van 25 m3/h, cementsilo's en silo's voor het zand ende twee fracties Korlin. Daarnaast moest er opslagruimte komen voor zand en Korlin. Dezehele outillage zou maar drie dagen in bedrijf zijn. Daarna, wanneer de ca. 1100 m3licht betonwas geleverd, kon alles weer worden afgebroken.Een soortgelijke installatie heeft ook in het Europoortgebied gestaan voor het Harmsen-viaduct. Deze had in twee dagen ca. 280 m3licht oeton geproduceerd en was daarna weergesloopt (zie voor een beschrijving van het Harmsenviaduct Cement nr. 11, 1970; ir.A.W.G.Thijsse, 'Constructief lichtbeton').De opstelling van een dergelijke centrale is geen kleinigheid. De tegenstroommolens moetenhoog worden opgesteld, omdat ze aan de onderkant lossen. Het proefdraaien duurt minstensveertien dagen. En als er dan eindelijk gestort kan worden, krijgt men de eerste dag metkinderziekten te kampen. De tweede dag gaat het beter en de derde dag loopt alles goed.Die gang van zaken is logisch. Pas onder zware omstandigheden, bij continu draaien, open-baren zich de gebreken.Als alles dus goed functioneert, moet de installatie worden afgebroken en wordt hij voor jaren.opgeslagen. Het is dUidelijk dat een dergelijke opstelling zeer kostbaar is.Er zijn nog andere problemen:1. De aanvoer en de opslag van materialen.2. Zelf beton maken eist extra arbeidskrachten. Een molenbaas, een kraanmachinist, mensenvoor het bijscheppen in de silo's en voor het transport van de specie. Dit geeft een piek inhet personeelsbestand, wat vooral voor enkele dagen oneconomisch is.3. In Tholen vormde het transport een speciaal probleem, omdat - waar de centrale ook opge-steld zou worden - altijd transport nodig was om beton naar de andere kant van de Eendrachtte brengen, of met auto's over de oude brug, of met de betonpomp. Hieruit blijkt dat werkenmet een betonmortelcentrale grote voordelen heeft.De centrale De Schelde is een droge centrale. Ze hebben geen betonmolens. Ze wegenalleen de toeslagmaterialen af en storten die in de truckmixers, De uiteindelijke mengingheeft in deze mixers plaats (op dit moment bouwt De Schelde er een tweede, 'natte' centralebij). Ondanks dit dachten wij, dat het mogelijk moest zijn het lichte beton in de centrale temaken.Een opstelling als bij het Harmsenviaduct, met alle daaraan verbonden rompslomp, was eco-nomisch niet haalbaar. Ook het lichte beton kan hierbij niet economisch worden. Gelukkig zagRijkswaterstaat, directie Bruggen dat ook in. Zij voelde ervoor het lichte beton op een goed-kope en eenvoudige wijze te maken. Zij eiste wel proeven waaruit moest blijken dat aan degestelde eisen kon worden voldaan. Die eisen waren een druksterkte van K 350 en een splijt-treksterkte van 25 kgfjcm2? Die proeven werden met een kleine vrije-valmolen met een capa-citeit van 150 liter gedaan, omdat Kor/in in die tijd zeer schaars was. De Staatsmijnen, die341Een verder nadeel van een zo late aanvoeris, dat er geen tijd is om het materiaal be-hoorlijk te onderzoeken (zeefanalyse, bepa-ling korrelgewicht, waterabsorptie, enz.) zo-dat bij het begin van het stort langer getastmoet worden naar de juiste doseringen. 1.8.Naar ik verneem, zal het KorIin binnenkortvolgens gewicht geleverd kunnen worden.Dat zou tevens de mogelijkheid openen datmen een zeker absoluut volume (want d??rgaat het ten slotte om) kan bestellen. 1.8.Cement XXIII (1971) nr. 8Kor/in produceert, leverde enthousiast medewerking en zorgde voor ongeveer 1 m3KorIin.De resultaten van deze proef waren zeer goed. Bij de tweede proef werd licht beton gemaaktin twee mixers. De Staatsmijnen zorgde opnieuw voor een hoeveelheid ,van ca. 7 m3Kor/in,afkomstig van een proefbrand. Aangezien de resultaten opnieuw goed waren, gaf Rijkswater-staat toestemming om het lichte beton van de centrale te betrekken. Aan het eind van ditartikel zullen deze proeven kort omschreven worden.2. Contract met de centraleVolgens het contract moest de centrale cement en zand leveren. Zij moest ook zorgen voorde menging met het door de Nedam beschikbaar gestelde KorIin, plaatzand of EFA-F?ller enmet de voor rekening van de Rijkswaterstaat komende plastificeerder en vertrager. Uiteraardverzorgde de centrale ook het transport. Hieraan bleken nog enige moeilijkheden vast tezitten. De toenmalige installatie liet niet toe nog gewone beton te draaien op de dag van hetstort, omdat de silo's waren gevuld met ons zand en de twee fracties Korlin. Dat hield in datop die dag alle vaste klanten moesten worden afgezegd en dat de stortdag goed geplandmoest worden. ~De tweede moeilijkheid was dat een goede opslag voor KorIin ontbrak. Er was er wel een,maar om het daar te krijgen moest het materiaal met behulp van een kraan uit het schip opeen vrachtauto worden gebracht. Die auto moest ongeveer 150 meter rijden naar een plaatsdie van tevoren moest worden volgelegd met stelconplaten, met daaromheen wanden. Omge-keerd zou het op de stortdag met een laadschop onder de kraan gebracht kunnen worden, diehet dan in de silo's zou storten. Dit bracht niet alleen veel nutteloos werk met zich mee, maarook een groot verlies aan materiaal. Wij vonden er de volgende oplossing voor:op de dag van het stort moest het Korlin in een schip voor de wal liggen. Met een kraan konhet van hieruit rechtstreeks in de silo's worden gestort. Dit leek een goed plan.3. Transport KorlinUit veiligheidsoverwegingen werd het schip een dag eerder besteld. De eerste maal ging hetgoed. De tweede keer strandde het schip te 's-Hertogenbosch door mist. En juist bij hettweede stort waren offici?le gasten uitgenodigd. De leverancier, de firma Van Nieuwpoort uitGouda, liet dit niet op zich zitten. Uit heel Nederland charterde hij vrachtauto's en daarop liethij het Korlin midden in de nacht overslaan en over de weg naar Bergen op Zoom vervoeren.De Nedam had intussen te Bergen op Zoom voor een schip gezorgd, want er was nog steedsgeen opslag. Dit schip werd voorzien van glijgoten, zodat de wagens gemakkelijk en zonderverlies aan materiaal konden worden gelost. Om drie uur zette het schip koers naar decentrale (300-400 meter) en om half vier lag het voor de wal. Het storten kon ongehinderddoorgaan. De derde keer werd het schip nog vroeger geladen. En toen dat gebeurd was,bleek de motor kapot. Deze kon niet op korte termijn vervangen worden, zodat we genood-zaakt waren een sleepboot van 400 pk te charteren, die met zijn last van 250 ton de Maasafdenderde.'s Zondagsavonds lagen ze in Wemeldinge, ongeveer ??n uur varen van Bergen op Zoom. Opmaandag brak een storm los. De loodsen van Wemeldinge durfden de oversteek niet temaken. Toen de hoop opgegeven was, bleek het schip op eigen gelegenheid de overtochtgewaagd te hebben. Dat was maandagavond om zeven uur. En weer ging het stort door.Uit deze gebeurtenissen blijkt dat in september of oktober niet valt te rekenen op schepen,die de afstand Limburg-Tholen moeten overbruggen. Als dat redelijk mogelijk is, valt opslagvan het materiaal toch te verkiezen. Zeker voor een klein werk is dit beslist nodig. *14. BestellingDe bestelling vormt bij het lichte toeslagmateriaal ook een moeilijkheid. Men koopt een m3los gestort materiaal en men verwerkt een aantal kilo's. Afhankelijk van de samenstelling (diebepaald wordt door korrelgewicht en korrelverdeling en die waren van tevoren niet voldoendebekend), was een bepaald aantal kilo's KorIin nodig. Dit werd omgerekend: 660 kilo heeft eenlos stortvolume van ca. 1 m'.Wij pleiten er dan ook voor, dat de producent van elke partij, van tevoren exact het korrel-gewicht droog, het vochtgehalte, de zeefkromme en het daarbij behorende losse stortgewichtaangeeft. Pas dan kunnen veel moeilijkheden bij het samenstellen en bestellen wordenvermeden. *25. De mixersEen goede betonmolen zal altijd bolvormig zijn. Voor een truckmixer geeft de kleinste mixerde beste menging, omdat een vergroting van de inhoud slechts gevonden kan worden in devergroting van de lengte. De breedte is immers gebonden aan een maximum. Een groteremixer zal meer op een peer gaan lijken. Het lijkt raadzaam geen grotere inhoud dan 6 m3tekiezen.Van nog groter belang is dat de materialen gelijkmatig ?n gelijktijdig in de mixer gaan. Zoumen de grondstoffen in sandwich-vorm, dat wil zeggen cement onderop, daarop zand en tenslotte KorIin in de mixer brengen, dan kan zelfs de beste betonmolen daar niets meer vanmaken.Om zeker te kunnen zijn van een goede menging, moet de mixer in goede staat verkeren. Demengsnelheid moet 10 tot 12 omwentelingen per minuut bedragen en dit dient minstens drieminuten aangehouden te worden. De agitatorsnelheid (transport) moet 4 tot 6 omw./min be-dragen. Voor het bepalen van de juiste mengtijd kan de schudmaat goede diensten bewijzen.34211Opstelling van de truckmixersCement XXIII (1971) nr. 8De slechte kegel vertoont geen samenhang en vart uit elkaar. Altijd komt er eerst een beetjepap uit de mixer en daarna pas een regelmatig mengsel. Het eerste is dus niet voor een proefte gebruiken.Aangenomen werd, dat de mengcapaciteit van de mixer slechts 75% bedroeg van de agitator-capaciteit (transportcapaciteit). Daarom werd gesteld, dat de mixers slechts voor 75% gevuldmochten worden. Toen bij het eerste stort, zonder dat iemand dit in de gaten had, per ongelukmixers voor 100% werden gevuld, viel het besluit dit ook te doen bij het tweede stort. Hetbleek geen verschil te geven.6. Inrichting van de bouwplaatsEen ander probleem was hoe het beton moest worden gestort. Een brugoppervlak van240 X 17,5 m2moest in drie perioden worden gestort. Elk stort bestond uit vier vakken diesymmetrisch waren ten opzichte van het midden van de brug. Ze moesten gelijktijdig wordengestort in verband met de optredende vervormingen van de slank geconstrueerde stalenbrug. De vervormingen bleken later inderdaad op te treden.De eenvoudigste oplossing was een betonpomp. Een proef hiermee mondde uit in een groteteleurstelling. De proef werd gekoppeld aan een proef met mixers. Deze zal verderop wordenbeschreven.Andere mogelijkheden waren de monorail en de motorjap. De keuze is ten slotte gevallenop de gewone japanner. Maatgevend was het feit, dat slechts drie dagen werd gestort. Voorzo'n kleine periode loont het niet om te zoeken naar een misschien iets economischermethode, omdat die gecompliceerder zal worden, waardoor meer kansen op mankementenontstaan.7. BereidingIn de droge centrale werden het cement, het zand en de twee fracties KorIin rechtstreeksafgewogen. Via een goot werd het plaatzand (later de EFA-F?ller) afzonderlijk in de weegbakgebracht. Bij het legen van de weegbak gingen de materialen gelijktijdig de mixer in, die opmengsnelheid draaide. Gelijktijdig werd het water toegevoegd, dat weer de vertrager en deplastificeerder meevoerde. Om het sandwicheffect te voorkomen, werden de mixers, afhanke-lijk van hun grootte, in twee ? drie keer gevuld. Er werd steeds voor 1 of 2 m3afgewogen.8. TransportHet transport had plaats per truckmixer. Een 'retour' Bergen op Zoom-Tholen is ongeveer15 km. Ingezet waren 6 X 4 m3, 2 X 3 m3en 1 X 5 m'; in totaal was er 35 m3op de weg. Naarde ene "kant van de brug werden 4 X 4 m3(16 ma) gestuurd en naar de andere kant 2 X 4 m3,2 X 3 m3en 1 X 5 m3(19 m3).Frappant was, dat de 4 X 4 m3een hogere produktie hadden dan de andere, omdat deze meersynchroon konden lopen. De mixers konden via de aanbruggen tot bij de stalen brug komen.Daar konden zich steeds drie mixers tegelijk opstellen (foto 11).De mixers losten rechtstreeks in de japanners, een methode die goed heeft voldaan. Lossenvia een silo zou veel moeilijkheden hebben gegeven, omdat licht beton moeilijk uit een siloloopt. Via een dubbele rijstraaI en een kopsteiger werd het beton naar de plaats gebracht(foto 12 en 13). Er werd gestort met een terugtrekkend stortfront, waarbij steeds het kop-steiger werd verplaatst en de langstralen werden afgebroken (foto 14). Het beton werd metde japanners zoveel mogelijk direct op de plaats gestort. Daarna werd het met behulp vaneen schop verplaatst. De maximale transportafstand trad tijdens het tweede stort op: aan hetbegin ongeveer 80 meter en aan het einde ongeveer 40 meter. Met inzet van 10 japannersaan elke kant werd een capaciteit van rond 40 m3per uur gehaald.34312-13Transport van de betonspecie via eendubbele rijstraai en een kopsteiger14Afwerking betonoppervlak met gelijktijdigafbreken van de langsstralen; duidelijk is tezien dat het weer niet meewerkte*3Voor kleine oppervlakken ben ik in deze watminder somber. Wel is het gewenst voor di?plaatsen, waar zich wat grotere korrels ver-zameld hebben (opdrijven), wat afwerkmortelbij de hand te hebben. 1.8.Cement XXIII (1971) nr. 89. Verdichten en afwerkenDe verdichting had plaats met elektrische hoogfrequente trilnaalden. De oppervlaktelaagwerd verdicht met een trilbalkje (zie foto 5). Dit balkje heeft zeer goed voldaan. Op de foto isde constructie duidelUk zichtbaar: een badding met een lengte van 2,5 m, voorzien van tweehandgrepen. Op de badding werd een kisttrillertje gemonteerd. Het balkje werd met de voetop de geleiders gedrukt.Het voordeel van dit apparaat is tweeledig:a. het verdicht de bovenste laag, iets dat niet mogelUk is met de trilnaald;b. het werkt ook het oppervlak af. Een groot voordeel, omdat het oppervlak van het lichte betonslecht dichtgeschuurd kan worden. Het kan wel worden dichtgeklopt, maar dat is een ergarbeidsintensief werk. *3 .Voor de balk verzamelt zich langzamerhand een groot gedeelte van de grove korrels. Ditwerd af en toe weggeschept. Door het trillen springen de grote korrels uit het beton. WUverwachtten dat dit zichtbaar zou zUn op de geboorde cilinders, maar dat was niet zo. Het lUkterger dan het is.Kennelijk worden de grovere korrels over een grote afstand verzameld. Op foto 14 ziet menook de gevolgen van de voortdurende regen. Tegen regen konden geen effectieve maatrege-len worden genomen, gezien het oppervlak van de brug. Toch waren op de geboorde cilindersgeen gevolgen merkbaar.10. NabehandelingOnmiddellijk na het afwerken werd het oppervlak bespoten met curing. Verder werd nietsgedaan.11. Prijs voor het lichte betonCentrale voor cement, zand, mengen en transportKorIin (f 45,70/m3) ca. 0,88 m3Plastificeerder + vertragerEFA-F?ller, incl. inbrengen1 m3op het werk aangeleverd:1 m3grindbeton met 360 kg HOAPlastificeerder en vertrager344f 48/m3f 40/m3f 3/m3f 3/m3f 94/m3f53,-f 3,-f56,-Tabel 7Proef met vr?e-valmolen; theoretisch meng-sel (droge toeslagmaterialen)Tabel 8Resultaten*Hoewel beton IV 61 kg/m3of 3,5% zwaarderis dan beton I, zou het toch 1,3% m??r luchtbevatten. Dat lijkt mij nogalonwaarschijnlijk,al kan ik niet zeggen? dat het onmogelijk is.Bij toepassing van poreus toeslagmateriaaldienen de uitkomsten van de luchtmeter arg-wanend bekeken te worden. l.B.----------------~-----------------De vermindering van de hoeveelheid aan-maakwater ten gevolge van de toepassingvan deze vulstof, acht ik voor een brugdekvan deze constructie (samenwerken via stift-deuvels van beton en staal) en van dezelengte, zo belangrijk in verband met de ver-Igewicht I volumE!kg K/Hoogovencement klasse A 360 2,95 122Water (w.-c.f. 0,45) 162 1,- 162Plastificeerder FT 8XVertrager Lentan 3 3Lucht 3% 30525 317Zilverzand 50 2,64 19Betonzand 606 2,64 230KorIin 3-10 223 1,29 173KorIin 10-18 320 1,23 2611199 6831724 100011 lil IVWater-cementfactor eff.. 0,45 0,50 0,47 0,47Plastificeerder VN FT 8X (I) 0,7Vertrager Lentan (I) 2,8 2,8 2,8 2,8Luchtgehalte* 2,9 2,9 3,5 4,2Volumegewicht direct 1705 1710 1735 1766Volumegewicht 28 dagen 1695 1720 1750Volumegewicht verlies 15 15 16Gem. druksterkte 28 dagen 572 462 508 504Uit aantal kubussen 20X 20 X 20 2 4 2 2Hoogste waarde 581 464 513 506Laagste waarde 563 458 503 501Splijtsterkte 28 dagen 30 24,5 25 27Uit aantal kubussen 20 X 20 X 20 1 2 1 1Het verschil bedraagt dus f 94,- - f 56,- = f 38,-Men dient deze prijzen met de grootste reserve te bezien. De volgende punten moet men inde beoordeling betrekken:a. Zoals reeds eerder is gezegd, kon de centrale op de stortdag geen grindbeton leveren.b. De prijs van het KorIin (f 45,70) is opgebouwd uit het materiaal f 38,- en het transportLimburg-Tholen f 7,70. Volgens D.S.M. zal de prijs van Korlin in de toekomst verder dalen.De prijs voor het transport is natuurlijk sterk afstand-afhankelijk.c. De EFA-F?ller werd uitsluitend toegevoegd om de hoeveelheid fijne fractie te vergroten.Mijns inziens zou ook hiervan afgezien kunnen worden. Ter verbetering van de verwerkbaar-heid heeft het natuurlijk wel grote voordelen. *4B. PROEVEN MET VRIJE-VALMOLEN1. MengselEr werd uitgegaan van een mengsel met 360 kg hoogovencement. Plaatzand was op kortetermijn niet beschikbaar en daarom werd een hoeveelheid zilverzand toegevoegd om de hoe-veelheid fijne fractie te vergroten. De verhouding KorIin 3-10 : KorIin 10-18 was bepaald op40 : 60 (in absolute liters gemeten).In tabel 7 vindt men het opgestelde mengsel en in tabel 8 de resultaten, waarbij met de water-hoeveelheid werd gemanoeuvreerd.mindering van kruip en krimp, dat een uit- 2. Bereidinggave van 1100 X f 3,- = f 3300,- gerecht- De menging had plaats in een 150 liter vrije-valmolen. De charge was gesteld op 50 kg cementvaardigd is. (1 zak).Het onderhoud ten gevolge van te vele en/of Alle toeslagmaterialen en de helft van het water werden in ??n keer in de molen gebracht.te grote dwarsscheuren, kost heel wat meer. Daarna werd onmiddellijk de rest van het water met de vertrager en de plastificeerder toe-Maar deze overweging geldt ook voor grind- gevoegd. De mengtijd bedroeg ca. drie minuten.beton. Juist lijkt mij dan ook het prijsverschilop f 35,- te stellen.In hoeverre een grotere dosering van de vul-stof, gepaard gaande met een door de leve-rancier aanbevolen vermindering van de hoe-veelheid cement, tot een verdere verlagingvan de hoeveelheid aanmaakwater kan lei-den, zodat de sterkte niet achteruit gaat maarzelfs groter wordt, dat zal nader onderzochtmoeten worden. l.B.Cement XXIII (1971) nr. 83. ProevenDe plasticiteit werd door middel van de methode van Walz gemeten. Voor de verdichtingwerd gebruik gemaakt van een hoogfrequente trilnaald 0 6 cm. Het volumegewicht van deverse specie werd bepaald door middel van het 16-litervat van Walz. Het luchtgehalte werdvastgesteld met een 'Luftgehaltpr?fer'. De verdichting van de kubussen had plaats op de tril-tafel. De kubussen, alle met een afmeting van 20 X 20 X 20 cm3, werden vervaardigd metopzetstuk.De betontemperatuur was 14?C en de luchttemperatuur 16?C.De relatieve luchtvochtigheid was 60%.345Cement XXIII (1971) nr. 8De kubussen werden na vier dagen ontkist. Ze werden niet nabehandeld en zelfs niet nat-gehouden. Dit blijkt ook uit de cijfers van de splijttreksterkte. Deze zijn bijzonder laag alsgevolg van ontstane krimpspanningen.'4. BeproevingDe kubussen werden gedrukt tussen twee zuiver vlakke stalen platen. Enkele minder vlakkekubussen moesten vlak geslepen worden.De belastingtoename bedroeg 2,5 kgf/cm2per seconde.De spreiding bleek bijzonder laag te zijn. Dat was mede een gevolg van de vlakke kubussen.De splijtsterkte werd bepaald volgens de Braziliaanse splijtproef. Op de kubussen werd metgrote zorg een triplex latje met een doorsnede van ongeveer 10 X 3 mm2gelijmd. Daaropkwamen de stalen platen. De kubussen werden zodanig belast, dat het breukvlak door hetafgewerkte oppervlak liep. Zo werd de praktijk zoveel mogelijk benaderd. De kubussen wer-den beproefd door het laboratorium voor keuring en onderzoek van bouwmaterialen van hetGemeentelijk Bouw- en Woningtoezicht te Den Haag.C. PROEF MET TRUCKMIXERSDeze proef eiste zeer veel Korlin. Voor het tot 75% vullen van twee mixers van 4 m3, was alongeveer 6 m3(2 X 3 m3) nodig. Er waren minstens twee truckmixers nodig om aan de proefnog enige waarde te kunnen toekennen. Kor/in was in die tijd (juni 1970) bijzonder schaars.Het was noodzakelijk de resten van drie verschillende proefbranden aan te spreken. Het isbegrijpelijk dat de fluctuaties in het korrelgewicht dan ook nogal groot waren. Het korreJ-gewicht van de fractie 3-10 varieerde van 1,21 tot 1,29. Van de fractie 10-18 was de variatie1,15 tot 1,32. Getracht werd deze partijen zo goed mogelijk te mengen. De verhouding kwamniet voort uit een ideale zeefkromme (het mengsel was discontinu), maar had een praktischereden: van beide fracties was ongeveer evenveel materiaal aanwezig. Deze proeven haddendus, onder weinig ideale omstandigheden plaats.Proeven en resultatenEr werden 10 kubussen 20 X 20 X 20 cm3gemaakt en na 28 dagen beproefd. De kubussenwerden gedrukt tussen stalen platen en waren voordien zon'odig vlak geslepen.De resultaten:Druksterkte na 28 dagen 443 424 478 419 447 gem. 442 kgf/cm2bij een volumegewicht van 1780 1810 1800 1800 1790 gem. 1800 kg/m3Splijttreksterkte n? 28 dagen 26 27 31 29 26 gem. 28 kgf/cm2bij een volumegewicht van 1780 1800 1800 1820 1810 gem. 1800 kg/m3De geringe spreiding in het volumegewicht geeft een indicatie van de menging; deze blijktgoed te zijn. Dat was trouwens ook al op het oog te beoordelen. Gezien het minder idealemateriaal waarmee moest worden gewerkt, wat resulteerde in een hoog volumegewicht,waren de uitkomsten zeer bevredigend. Ook de sterktecijfers laten zien, dat men ook dan nogzeer bevredigende resultaten kan bereiken.D. PROEF MET BETONPOMPMen was er eerder nog niet in geslaagd met enig succes licht beton met een betonpomp teverpompen. Op het Nedam-werk 'Vuilverbranding' te Rozenburg zagen wij echter de Ameri-kaanse Whiteman pomp (leverancier: N.v. Meeatrans te Roermond) met gemak beton metzetmaat 4-5 verpompen. Dat was de aanleiding om het in Tholen eens' te proberen voor derijvloer van licht beton.Wij koppelden aan de proef met de twee mixers een proef met de betonpomp. Deze proef ismislukt en het was helaas niet mogelijk haar te herhalen, omdat Kor/in niet meer verkrijgbaarwas. De Korlin-fabriek te Brunsum werd pas eind augustus 1970 in bedrijf gesteld en heteerste stort te Tholen was op 15 september 1970.Onderstaand enige conclusies die wellicht van waarde zijn.a. De hoge temperatuur van die dag verhitte de leidingen dienovereenkomstig. Door de leidin-gen regelmatig nat t? spuiten, kan dit worden verbeterd.b. Er werd begonnen met zeer stijf Korlin-beton. Het is echter veel beter om met een natterbeton te beginnen, eventueel zelfs met een natter grindbeton. Als het normale beton uit deleiding is gepompt, kan met het lichte beton worden gestart.c. Als de leiding toch verstopt raakt, kan men het beste alle leidingen schoonmaken en hele-maal opnieuw beginnen. Bij een verstopte leiding loopt de druk sterk op. Bij de betreffendeWhiteman-pomp van de normale bedrijfsdruk van 500 psi tot 1500 psi bij het optreden vaneen verstopping. Het is dan ook begrijpelijk, dat de poreuze korrel water opneemt uit hetmengsel. Bij het broekstuk, waar de druk het hoogst is en waar geen water meer te bekennenviel, vormden zich proppen beton.Tevens bleek, dat als een leiding werd losgekoppeld, het beton elastisch terugkwam over10 tot 15 cm. Een elasticiteit die bijzonder nadelig is voor pompen. Als pomptechnici eenleiding hebben gedemonteerd, pompen zij er altijd eerst verse beton doorheen. Pas daarnagaan zij weer aankoppelen. Zij doen dit uit angst een luchtbel in te sluiten, die dezelfde elasti-citeit geeft.346Cement XXIII (1971) nr. 8ConclusieHoewel de proef mislukt is, geloven wij nog steeds, dat Korlin-beton te verpompen moet zijn.Wij waren niet in staat de proef te herhalen, maar wij hopen dat een andere aannemer dedraad weer zal opnemen.E. SLOTCONCLUSIEAan deze eersteling (in twee?rlei opzicht, want het was ook de eerste keer dat Korlin in eenbetoncentrale werd gemaakt) gingen veel voorbereidingen vooraf. De uitvoering bleek laterdan ook zeer soepel te verlopen. Hoewel bij ons ook het economische belang meespeelde,geloven wij dat wij ook iets hebben gedaan voor de ontwikkeling van het nieuwe lichteconstructiemateriaal.Wij zijn ieder die hieraan zijn medewerking verleende, bijzonder dankbaar. Wij willen speciaalnoemen:D.S.M. voor het beschikbaar stell?n van KorIin in een tijd dat het nog zeer schaars was. Hetkon alleen maar gemaakt worden bij zeer dure proefbranden.Befaro: die voor de proef zijn mixers beschikbaar stelde.De NV. Mecatrans: die de betonpomp beschikbaar stelde.Wij zijn vooral dankbaar voor de medewerking van Rijkswaterstaat. Zij stelde ons in staat aante tonen, dat licht beton ook 'gewoon' gemaakt kan worden.NawoordNadat een jaar of zes zeven geleden het lichte beton meer belangstelling begon te krijgen,werd het op drie manieren aangeduid: als 'lichtgewichtbeton' (God save the King), als 'licht-beton' (Deutschland ?ber alles) en als 'licht beton', soms verbogen 'het lichte beton'(. .. van vreemde smetten vrij).Als ik mij goed herinner heeft onder meer profVandepitte de eerste manier helpen torpe-deren door (op een Betondag?) de vraag te ste/len of wij nu ook gingen spreken vankortelengtegolf.. De twee andere bleven tot op heden in leven, zij het dan dat, zoals inNederland gebruikelijk, het Deutschland-?ber-a/les v??r kwam te liggen. Zo staat in mijnartikel van 1968 in handschrift ?n druk 'licht beton', maar in dat van 1969 is van 'hetlichte beton' van het handschrift, in druk 'lichtbeton' gemaakt. De bestekken van de directieBruggen en dat van de gemeente Rotterdam hielden en houden het op 'licht beton' en zoook de commissie voor de RLB 1969. Vooral door dit laatste leek het er op dat hetDeutschland-?ber-alles het deze keer zou afleggen. Maar dat was buiten de commissie voorde Voorschriften Beton 1972 en de CUR-commissie B li gerekend, en van het 'lichtbeton' inhun publikaties zal ongetwijfeld grote invloed uitgaan.'Holland', zei Bismarck, 'annektiert sich selbst', en der Otto zal stellig vanuit het Walha/lamet welgeva/len op de commissieleden hebben neergeblikt. Der Adolf daarentegen heeftongetwijfeld gefulmineerd over de lamlendigheid van de K?sek?pfe, die nog niet de moedhadden om ons in grootgermaanse zin ook met 'zwaarbeton' op te knappen en het (voor-lopig) nog op 'het zware beton' hielden. Blijkbaar mogen wij eerst nog wat meer aanSchwerbeton wennen. Van ??n der commissieleden vernam ik in een gesprek dat de herenzich mede hadden laten leiden door het ingeburgerd zijn van 'lichtmetaal'. Een argumente-ring die neerkomt op: 'Jan en Piet zijn in het water gesprongen, dus wij ook'. Er zijnnogal wat produkten en andere zaken waarvan verschillende soorten bestaan. Als nogenkele commissies menen, op grond van een analoge argumentering, deze te moetenonderscheiden door op zijn Duits het onverbogen bijvoeglijk naamwoord aan het zelfstandignaamwoord vast te lijmen, dan lezen wij over enige tijd in 'Cement' een verslagje in dezetrant:'Natuurlijk hebben de commissieleden het be?indigen van hun taak gevierd. De ??n ver-schalkte daarbij kleinglaasjes jongjenever of oudklare, de ander grootglazen witwijn ofroodwijn (Nein Otto, nicht Rotwein, n?ch nicht), weer anderen lesten hun grootdorst metgrootstglazen bier. Het spreekt vanzelf dat de drankjes samengingen met hapjes als daarzijn: zoutkoekjes, zoutpinda's, brokjes jongkaas en oudkaas, mootjes zuurharing en zout-haring, schijfjes zuurbom en wat dies meer zij. Dat alles geserveerd door mooimeisjes inhartverwarmende kortstrokjes (geen lichtmeisjes). Het werd een vrolijk laatavondje dat uitliepin de kleinuurtjes van de volgende dag voordat de voorzitter met een fermtik van een grootst-glas op de groentafel de bijeenkomst sloot. Thuis werd de aangerichte schade enigermatehersteld met het nuttigen van enkele grootbekers volmelk. De commissie verdient ons allergrootstlof bij het be?indigen van haar zwaartaak waarbij zij voor het onderzoek van de vers-specie (Frischbeton) slechts over een kleincomputer kon beschikken. Enz., enz., enz.!'/I n'y a pas de question sp?culative en faveur de laquelle on ne puisse trouver une raison',zei Diderot, een constatering die wij gerust uit kunnen breiden tot: een specialist vindtaltijd wel een argument. Zo ook deze commissies natuurlijk. Het merkwaardige is dat inNederland, in kwesties als de onderhavige, vrijwel altijd de voorkeur uitgaat naar deargumenten ten faveure van het leunen tegen 'Die Sprache'. Wie (te) vaak over 'DerLeichtbeton' heeft gehoord en gelezen, heeft er blijkbaar geen gevoel meer voor dat'Het lichte beton' doodgewoon Nederlands is waarmee men voortreffelijk uit de voeten kan.Vandaar deze poging tot inspraak ten gunste van dat doodgewone Nederlands.J.F.A.Broeckhoven347

Reacties