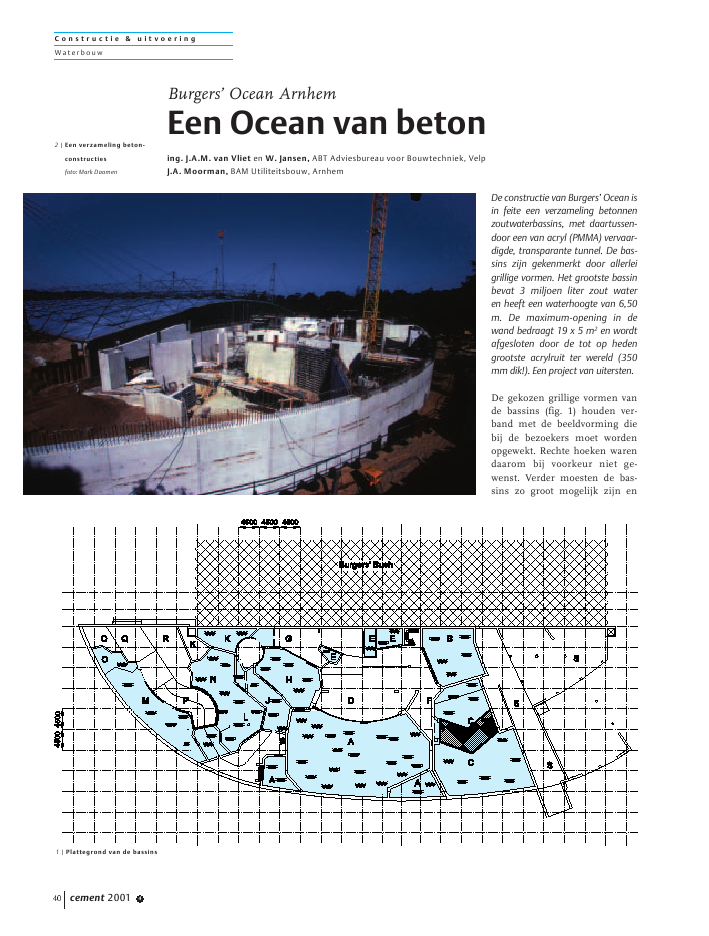

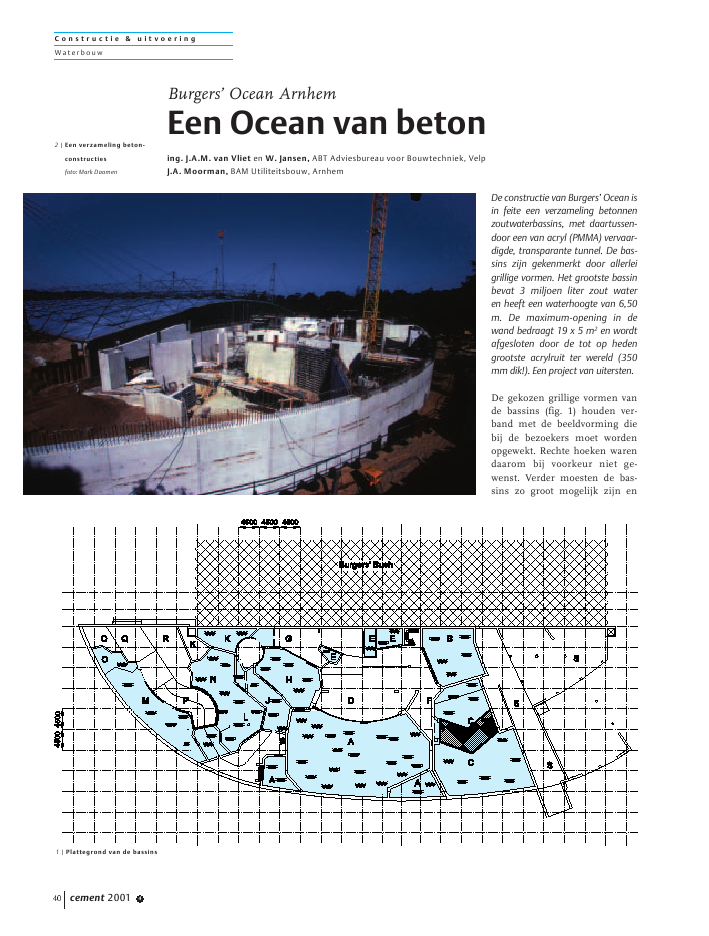

De gekozen grillige vormen vande bassins (fig. 1) houden ver-band met de beeldvorming diebij de bezoekers moet wordenopgewekt. Rechte hoeken warendaarom bij voorkeur niet ge-wenst. Verder moesten de bas-sins zo groot mogelijk zijn enC o n s t r u c t i e & u i t v o e r i n gWater bou wcement 2001 440De constructie van Burgers' Ocean isin feite een verzameling betonnenzoutwaterbassins, met daartussen-door een van acryl (PMMA) vervaar-digde, transparante tunnel. De bas-sins zijn gekenmerkt door allerleigrillige vormen. Het grootste bassinbevat 3 miljoen liter zout wateren heeft een waterhoogte van 6,50m. De maximum-opening in dewand bedraagt 19 x 5 m2en wordtafgesloten door de tot op hedengrootste acrylruit ter wereld (350mm dik!). Een project van uitersten.2 | Een verzameling beton-constructiesfoto: Mark DaamenBurgers' Ocean ArnhemEen Ocean van betoning. J.A.M. van Vliet en W. Jansen, ABT Adviesbureau voor Bouwtechniek, VelpJ.A. Moorman, BAM Utiliteitsbouw, Arnhem1 | Plattegrond van de bassinsC o n s t r u c t i e & u i t v o e r i n gWater bou wcement 2001 4 41beperkt in aantal. Gevolg daarvanis, dat zich in de wanden ook zeergrote kijkopeningen bevinden. Degrote waterdruk op de wanden enhet agressieve milieu dat hetzoute water in de bassins veroor-zaakt, maakten vervolgens dekeuze voor beton als bouwmateri-aal logisch (foto 2).R e g e n t o nVoor een bassin is rond de opti-male vorm. Een constructeur zalernaar streven dat vanuit de hori-zontale waterdrukken gelijkmati-ge ringkrachten in de wandenontstaan; vergelijk de stalen rin-gen om een regenton. Vanwegede hier aanwezige grillige vormenen zeer grote openingen in dewanden, kon uit de ringkrachtengeen voordeel worden gehaald.De bassins zijn voor het meren-deel opgebouwd uit wanden engaten (ruiten). Ringkrachten moe-ten derhalve langs sparingen wor-den omgeleid of door naastgele-gen wanden worden opgenomen.Rondom de ruiten kunnen bij desponningen lokaal grote horizon-tale krachten ontstaan. Bij degrootste ruit heeft dit geleid totadditionele voorzieningen in devorm van een extra tussenvloer(fig. 3, dsn A3b) om de horizonta-le krachten af te leiden naar denaast de ruit gelegen wanden.De verdiepingsvloer bevindt zichnamelijk pas 3,50 m boven debovenste rand van de ruit. Aan deonderzijde worden deze krachtenopgenomen door de bassinbo-dem.Naast de belastingen op en in dewanden moest rekening wordengehouden met de temperatuur-werking tijdens de verharding.Scheurvorming in de wandenmoest worden vermeden ofwelbeperkt. Speciale aandacht vroegook de verhoogde betondekkingop de wapening (50 mm).De bodemgesteldheid in Burgers'Zoo is uitermate geschikt voorfunderen op staal en daarmee ide-aal voor grote bassins. Het aanleg-niveau van de diepste bassinsbevindt zich evenwel op 8 mbeneden maaiveld. Aan de beton-constructie moest daarom ookeen grondkerende functie wordentoegekend. Van een ogenschijn-lijk evenwicht aan weerszijdenvan de buitenwanden door water-en gronddruk is dan geen sprake.Allereerst moet rekening wordengehouden met onderhoud enkunnen de bassins leeg zijn.Tevens is de situatie ook nog zo,dat daar waar de bassinwaterstandhet hoogst is, het buitenterreinhet laagst is en omgekeerd.B e t o n v o o r d e O c e a nVanaf het begin is voor de bassinsgestreefd naar een optimalebetonkwaliteit, die mogelijk zon-der extra voorzieningen weer-stand tegen het zoute water zoukunnen bieden. De meest agres-sieve plaats in de bassins is despatzone. In een later stadium isbesloten het beton in de bassins3 | Constructie rondom detot dusver grootste ruitter wereldC o n s t r u c t i e & u i t v o e r i n gWater bou wcement 2001 442alsnog te voorzien van een extrabescherming, omdat onderhoudaan bassins de gevoelige bioto-pen mogelijk zou kunnen vernie-tigen.De wanden zijn met een sys-teembekisting gestort. De groot-ste betonwand, de achterwand, is0,70 m dik en circa 10 m hoog.Per stort varieerde de wandleng-te van 20 tot 25 m. Het totaalstortvolume bedroeg daarmeemaximaal 170 m3.Uitgangspunt was met een goedverwerkbaar mengsel een mini-male krimp te verkrijgen. Dehoeveelheid wapening bedroegcirca 100-120 kg/m3. Adviseur enaannemer kozen uiteindelijkvoor B 35 en milieuklasse 4, meteen samenstelling zoals in tabel1 is weergegeven.I n z e t b e k i s t i n gDoor de extreme hoogte van de testorten wanden en de daarbijbehorende betondruk is langgerekend aan de afmetingen vande bekisting. Uitgangspunt wasdat de wanden binnen een rede-lijke tijdsduur te storten moestenzijn. Gekozen werd het mk-2 sys-teem (foto 4), een traditioneelsysteem dat op vele manierentoepasbaar is. De hoofddragerszijn stalen profielen die met hou-ten baddingen en plaatmateriaaleen voldoende deugdelijk sys-teem mogelijk maken met eenzeer redelijke stortsnelheid.De verticaal geplaatste mk-2staanders, h.o.h maximaal 900mm, en de horizontale baddin-gen, h.o.h 220 mm, worden on-derling gekoppeld met kikker-platen en houtdraadbouten.Uitgangspunt was een stortsnel-heid van circa 1 m/uur, vanwegede betondruk op de systeembe-kisting. Meer snelheid in hetstorten zou een risico vormenvoor de bekisting. Door toepas-sing van het gekozen beton-mengsel werd voorkomen dat dewand te lang `vloeibaar` stond.Doordat de gemiddelde stort-lengte circa 25 m bedroeg en dusveel druk op de stortnaden gaf,werden de wandpanelen verticaalextra doorgekoppeld met diwi-dagstaven, h.o.h. maximaal 2000mm. Horizontaal werd een cen-terpenverdeling van 800 ? 1000mm aangehouden. Om de geseg-menteerde wanden met de bekis-ting te kunnen volgen, werdenverschillende typen wandpaneelgemaakt.Wandpanelen vari?rend van1200 tot maximaal 4200 mmgaven voldoende speling om deronde wanden te kunnen stellen.De verticale plaatnaden werdenmet wigvormige baddingen opde juiste vlakheid gebracht. Devier ton zware panelen werdenmet zware schoren gesteld, lang8500 mm met een diameter van120 mm (trek-druk stempel).Een ander probleem was hetschoonmaken van de 10 m hogepanelen na het ontkisten.Verticaal was dit niet mogelijkwegens gevaar voor omwaaien,dus werd gezocht naar een veili-ge manier om de panelen vlak teleggen. Met een zeer simpel kan-telsysteem werd het mogelijkgemaakt de panelen goed en vei-lig schoon te maken en eventueelaan te passen voor een volgendeinzet.U i t v o e r i n g b e t o n w e r kIn verband met de grote hoeveel-heid stekwapening die uit devloer stak werd ter bevorderingvan de stortsnelheid de eerstelaag (1000 mm) met spramexgestort. Een praktisch probleemvormde het goed volgen en con-troleren van het storten, met eenstorthoogte tot 10 m!Voor de grote wandlengten werdgebruikgemaakt van acht stukstrilnaalden dik 66 mm. Met eenlengte van circa 12 m waren dezebijna onhandelbaar. Door gelei-dewielen in te zetten werd debelasting teruggebracht tot aan-vaardbare proporties. Veel aan-dacht moest worden gegeven aanhet doortrillen van de reedsgestorte lagen. Deze mochtenslechts voor 50% worden nage-trild.Grote wandsparingen en hetgoed vol kunnen storten rondomdeze voorzieningen gaven pro-blemen. Als voorbeeld een deelvan de achterwand van circa 15m lengte en een hoogte van 10 mmet een daarin opgenomenwandsparing van 8 x 3,60 m2eneen borstwering van circa 0,80 mhoogte. Door de stortbuizen inde bovenkist van de borstweringte steken, werd deze gevuld.Aangezien de wanden in deperiode tussen oktober en augus-tus werden gestort, werd eentemperatuurcontrole bijgehou-den. Het temperatuurverschiltussen kern en oppervlakkenTabel 1 | Mengselsamenstelling bassinsCEM III/B 42,5 LH HS (wanden) (kg/m3) 360CEM III/A 32,5 (vloeren) (kg/m3) 360vliegas *) (kg/m3) 40consistentiegebied 2 ? 3water-cementfactor max. 0,42zetmaat op de bouw (mm) 100 (vloeren)120/150 (wanden)zand (kg/m3) 750grind (kg/m3) 1185gehalte fijn < 250 mm (l/m3) min. 140choridegehalte (% (m/m) van cement) < 0,1waterindringing (mm) < 50superplastificeerder (% (m/m) van cement) 1,6*) afhankelijk van zeefanalyse kon vliegas vervallen4 | Ingezette bekisting; verticaal zorgendiwidagstaven voor extra koppelingfoto: Jan MoormanC o n s t r u c t i e & u i t v o e r i n gWater bou wcement 2001 4 43vers gestort beton moest zoveelmogelijk worden beperkt (max.30?C). Door gebruik te makenvan een rijpheidscomputer kon-den deze gegevens goed wordengeregistreerd. Mede kon hier-door het tijdstip van ontkistenworden bepaald om de zoge-noemde temperatuurschok (max.verschil 20 ?C) te voorkomen.Na ontkisten werden de wandenvier weken natgehouden. Methet oog op de later aan te bren-gen kunststof coating kon geencuring-compound worden toege-past.Voor een waterdichte aansluitingop de vloer werden de kimmen??n dag na het storten van devloeren aangestraald met eenhogedrukreiniger met vuilfrees.Hiermee ontstond een zeer ruwoppervlak, volledig ontdaan vancementsluier.Er is geen gebruikgemaakt vaningestorte injectieslangen of op-gestorte kimmen.De verticale stortnaden in dewanden werden uitgevoerd metzwaluwstaartvormige latten meteen strook staalnet met fijnemaaswijdte (Stremaform). Dehorizontale wapening kon doordeze netachtige structuur wor-den doorgevoerd met de daarbijbehorende laslengtes.C o n t r o l e s t o r t p r o c e sDe stortmethode van de wandenis op diverse manieren bekeken.In het begin is overwogen eenlooptrac? in de wanden te makenop respectievelijk 3 en 6 m hoog-te. Doel was om op deze maniereen goed beeld te hebben van hetstortproces en van de verdich-ting. Echter de praktijk bij eenproefstort gaf een ander beeld:het hoge lawaai van de trilnaal-den, de wijze van communice-ren, de opstijgende lucht van hetverse beton, het gevaar vanbezwijken van de bekisting eneen aangepaste (42-volt) verlich-ting. Mede door de hoeveelheidinstallaties (verticale leidingen ?200 mm) was het niet mogelijktijdens het storten in de kist teverblijven. Na overleg met ondermeer ARBO/Aboma is van ditidee afgestapt.Uiteindelijk is toch gebleken datstorten en begeleiden het bestvan bovenaf kon plaatshebben.Gemiddeld werd een wand incirca 8 tot 10 uur gestort.De wanden zijn diverse malen opkrimpscheuren gecontroleerd.Op een totaal van circa 220 mwand werd een drietal kleinescheuren waargenomen.In het totaal werd in de wanden4500 m3betonspecie verwerkt, inde vloeren 2800 m3.De betonsamenstelling ten be-hoeve van de zware bassinvloe-ren werd in verband met hetmonoliet afwerken aangepastdoor toevoeging van CEM I 52,5,maximaal 40% voor vloerdiktesvan 300 mm.Nabehandeling geschiedde doorvier weken nathouden onder pvc-folie.Bijkomstigheid van het hier toe-gepaste betonmengsel was deverwerkbaarheid na stagnatie tij-dens het storten. Door de super-plastificeerder op het werk voor-radig te hebben, kon indiennodig het mengsel wat `ververst'worden. In dat geval was deafspraak met de constructeur:maximaal 0,5 l/m3toevoegen enminimaal 5 minuten mengen inde truckmixer.R u i t e nNadat het ruwe betonwerk ge-reed was, moest een zo adequaatmogelijke waterdichting van debassins worden bereikt, met na-me omdat er in vrijwel alle zee-aquaria ter wereld na verloop vantijd lekkages te constateren zijn.In verband met de grote ruitenwerden hoge eisen gesteld aan demaattoleranties (lengte, breedteen scheluwte). Voor bijvoorbeeldde sponningen in de wanden isdit in overleg met de leveranciervastgesteld op ? 5 mm. Na hetontkisten werden de sponningeningemeten en de afmetingendoorgegeven aan de leverancier.Vanuit de leverancier was perruit een overzicht beschikbaarmet de eisen en wijze van afdich-ting van elk type sponning.De aansluiting tussen de groteacrylruiten en de sponningenwas van cruciaal belang (foto 5).Kleine temperatuurwisselingenin bassins en bezoekersruimtenkunnen een snelle opwarming ofafkoeling van de gemiddeld 250mm dikke acrylruiten ten opzich-te van het 350 mm dikke beton5 | Plaatsing van ??n helftvan de tunnel onderbassin Cfoto: Hans van VlietC o n s t r u c t i e & u i t v o e r i n gWater bou wcement 2001 444veroorzaken, wat spleetvorming inde sponningen tot gevolg heeft.Om dit te voorkomen is gezochtnaar enerzijds een maximaalflexibele kitvoegvulling en ander-zijds een aanhechtlaag op hetbeton (de beschermende coating-laag) die een maximale ver-bindingssterkte tussen de spon-ning en de kit moest realiseren.Al in een vroeg stadium van debouw zijn daartoe enkele beton-nen proefplaten door verschillen-de leveranciers in Nederland vaneen beschermende coatinglaagvoorzien. Vervolgens zijn dezeplaten naar Japan verscheept endoor de leverancier uitvoerig ophechteigenschappen beproefd.Als meest geschikt kwam hetzogeheten PUR-spuitfoliesys-teem van de firma Betonrestoreuit de bus.C o a t i n gVoorafgaand aan het opbrengenvan de coating werd eerst repara-tiewerk aan het betonwerk(grindnesten en andere onvolko-menheden) bij kozijnen en kim-aansluitingen uitgevoerd. Hier-voor werden cementgebondengietmortels toegepast.Daarna werd de betonhuid voor-bewerkt door te stralen met Fasitglaskorreltjes, waarna de zicht-baar geworden gietgalletjes wer-den gedicht om een glad engesloten betonoppervlak te ver-krijgen. Dit gebeurde met een??n- of tweecomponenten epoxy-gietspachtelmassa of specialeschraplagen als plamuurpoets.De hechtkwaliteit van deze egali-satie-ondergrondlagen is met be-hulp van opgelijmde dolly's getest.Nadat op deze wijze een heel bas-sin was gereedgemaakt, werd hetspuitfolie-equipment aange-voerd. Direct voor het verspuitenvan de circa 2 mm dikke folielaagwerden de bassinwanden nogvoorzien van een primer met een??ncomponent PUR 77 vocht-binder. Dit had als doel de onder-grond volledig droog te krijgenen daarmee een optimale hech-ting van de spuitfolie mogelijk temaken.Binnen 24 uur na het warm ver-spuiten van de tweecomponen-ten polyuretaan-spuitfolielaagwerd deze nog (in kleur) gesealdmet een zogeheten topcoatlaagom de chemische resistentie teverbeteren en om visueel het ge-heel aantrekkelijk af te werken(foto 6). Dat dit binnen 24 uurdiende te geschieden had temaken met het dan nog nietgeheel chemisch doorgehard zijnvan de spuitfolie, zodat er nogeen chemische binding tussende beide lagen kon plaatshebben.Het geheel is na afloop wederommet opgelijmde dolly's op aan-hechtsterkte getest. Daar waar dehechting ? door met name on-gunstige weersomstandigheden,ondanks het zoveel mogelijkgeklimatiseerd uitvoeren van despuitwerkzaamheden ? niet accu-raat bleek te zijn, is met kleinehandreparatiesets of het opnieuwspuiten van wat grotere wandge-deelten, afdoende gerepareerd.Uiteindelijk is een hoogwaardigeafdichting van de betonwandenen de raamsponningen bereikt,die tot op heden nog geen lekka-geplekken te zien heeft gegeven.S p u i t b e t o nVoor decoraties en rotsstructu-ren, zowel in de bassins als in debezoekersgebieden, is spuitbetontoegepast. Ook hier geldt, vanwe-ge het zoute milieu, een hogemate van kwaliteitsbeheersingvan het beton. Als `wapening' fun-geren hier pvc-elektrapijpen.Veel betonnen `koralen' zijn nietvan echt te onderscheiden (foto 7).Op de betonwanden van de bui-tengevels is op een isolatielaagspuitbeton in een rotsstructuuraangebracht.H a n d b o e k U i t v o e r i n gBij dit project is wederom geble-ken dat beton vele specifiekeeigenschappen heeft en de toe-passing van welke cementsoortdan ook, vele toepassingen enmogelijkheden kent. Om eengoed product te garanderen iseen uitgekiende afstemming tus-sen enerzijds de vorm- en wape-ningstekeningen en anderzijdseen optimale inzet van het bekis-tingssysteem van groot belang.Dat geldt zeker bij een projectals Burgers' Ocean. Horizontale6 | De coating tekent zichduidelijk zichtbaar aftegen het betonfoto: Rinus van SchieC o n s t r u c t i e & u i t v o e r i n gWater bou wcement 2001 4 45stortnaden onder het waterop-pervlak moesten worden verme-den, waardoor wandstroken meteen dikte van 700 mm tot eenhoogte van 10 m in een keer zijngestort. Rijpingsgegevens wer-den met sensoren in het middenen aan het oppervlak van de wan-den met de computer gevolgd.Omdat ?lle projecten bij Burgers'Zoo een specifiek karakter heb-ben, wordt voorafgaand aan deuitvoering door de kwaliteitsin-spectie van ABT, in nauw overlegmet de bouwkundig aannemer,een `Handboek Uitvoering' samen-gesteld. Hierin worden tevens debelangrijkste beslissingen en wij-zigingen tijdens de uitvoeringvermeld en de hierbij gesteldeeisen. Onderscheid wordt gemaaktin:? ter plaatse gestort betonmilieuklasse 2 en 4;? prefab beton milieuklasse 4;? staalconstructies van gelegeer-de en ongelegeerde staal-soorten;? houtconstructies;? dakbeplating;? betonreparaties en coatingbassins;? spuitbeton op bassins engevels.Het is al verschillende keren ge-bleken, dat een dergelijk `Hand-boek' een praktisch naslagwerkvoor opdrachtgever (onderhoud)en uitvoerenden (uitbreidingen)kan zijn.T e n s l o t t eBurgers' Zoo is een bijzondereopdrachtgever. In een vroeg sta-dium wordt aan de hand van ont-werpschetsen de bouw van eenproject in een al jaren bestaandteamverband gestart. De schet-sen worden vaak direct vertaaldin werktekeningen (vorm enwapening). Gedurende de bouwvolgen veel nieuwe inzichten enidee?n elkaar op. Een voortdu-rende communicatie tussen alleleden van het bouwteam, waarinook de opdrachtgever zeer nauwbetrokken is, en de flexibele mo-gelijkheden met beton maakten175 km van de kust de bouw vaneen Ocean in Arnhem mogelijk.7 | Ook aan de aankleding isveel zorg besteedfoto: Frans YpmaG r o o t s t e r u i t t e r w e r e l dDe grote ruit voor bassin A (opening 19 x 5 m2), dik 350 mm, werd inbreedterichting in zes gelijke delen verdeeld, vanuit Japan aangevoerd.De panelen werden aan de bassinzijde verticaal gesteld op circa 0,40 mvanaf de opening, met een onderlinge tussenruimte van 20 mm, en om-bouwd met een tent. Bij een temperatuur van 80?C werden de verticalevoegen aangegoten, waarna de temperatuur met 1?C/uur werd verlaagdtot kamertemperatuur. Met vijzels werd de ruit op zijn plaats geschoven.

Reacties