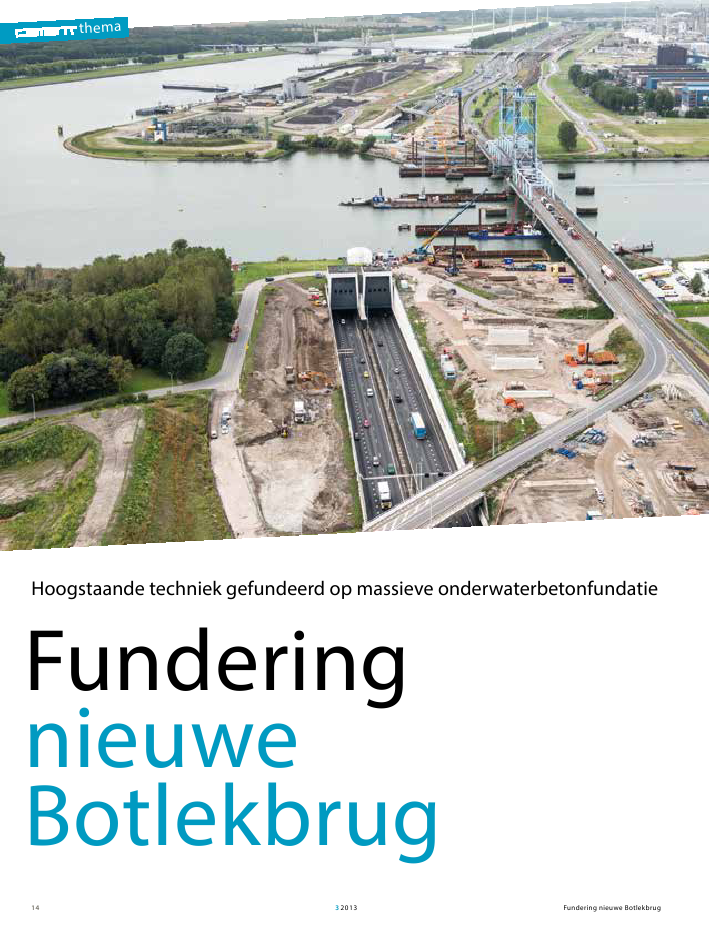

De A15 tussen de Maasvlakte en het Vaanplein wordt verbreed. In dit tracé ligt ter plaatse van de kruising met de Oude Maas de zogenaamde Botlekcorridor. Dit is een bundeling van infrastructuurvoorzieningen bestaande uit de Botlekverkeerstunnel, de Botlekbrug, de Botlekspoortunnel en een leidingentunnel. Om de filedruk te verminderen en toekomstige vervoersstromen (o.a. in verband met de Tweede Maasvlakte) te kunnen faciliteren, wordt een nieuwe, beweegbare Botlekbrug gebouwd. Deze brug zal gaan behoren tot de grootste, beweegbare bruggen ter wereld. In dit artikel ligt de nadruk op het ontwerp en de uitvoering van de fundaties van de rivierpijlers, die als massieve onderwaterbetonconstructies zijn uitgevoerd. Auteurs:Erik Jille, Toine van Riel (A-Lanes A15)

themaFundering nieuwe Botlekbrug3201314themaFunderingnieuweBotlekbrugHoogstaande techniek gefundeerd op massieve onderwaterbetonfundatieFundering nieuwe Botlekbrug 32013 15De nieuwe Botlekbrug ligt in de toekomstige parallelbaan van deA15, tussen de Botlekverkeerstunnel en de bestaande Botlekbrug.De nieuwe brug zal de bestaande vervangen, die na het gereedko-men volledig wordt verwijderd.De nieuwe brug heeft een totale lengte van circa 1200 m (inclusiefde aanbruggen). Onderdeel hiervan zijn twee beweegbare hefde-len met elk een overspanning van 92 m (fig. 3). In gesloten standheeft de brug een doorvaarthoogte van 14,6 m (7 m hoger dan debestaande brug). Hierdoor wordt het aantal brugopeningen(momenteel meerdere per uur) sterk gereduceerd. De brug kanworden geopend tot een maximale hoogte van 45,6 m. De breedtevan het brugdek is ongeveer 50 m en biedt ruimte voor twee rij-banen (elk twee rijstroken en een vluchtstrook), een enkelsporiggoederenspoor (met een ruimtereservering voor een tweedespoor) en een langzame verkeersverbinding.Constructieve onderdelen hefbrugsysteemBelangrijke, constructieve onderdelen van het hefbrugsysteemzijn de fundering, de pijlerbalk, de heftorens en het stalenbrugdek (fig. 4).FunderingDe hefdelen hebben een fundering op staal bestaande uit eenmassief betonblok met afmetingen van 15 m breed en 60 mlang. Dit blok is 17 m hoog, heeft een inbeddingsdiepte vancirca 8 m onder de rivierbodem en rust op de draagkrachtigezandlaag op NAP -20 m. De bovenzijde van de funderingbevindt zich op NAP -3 m. De funderingsblokken zijn volledigin den natte gerealiseerd met behulp van gestempeldedamwandkuipen in de rivier.De versmalling van het bovenste deel van de funderingsvoetenvan de twee buitenpijlers (as 30 en 50), is uitgevoerd metbehulp van een stalen bekistingskuip binnen de bouwkuip. Debetonnen fundaties zijn licht gewapend en zijn per as in ??ngang uitgevoerd. De damwand van de bouwkuip van demiddenpijler en de stalen bekistingskuipen van de twee buiten-pijlers worden niet verwijderd en zijn zodoende permanentonder de waterlijn aanwezig.Verderop in dit artikel wordt nader ingegaan op het onderwa-terbeton.PijlerbalkDe pijlerbalk (van NAP -3 tot +10,5 m) wordt in den drogeuitgevoerd in gewapend beton. De pijlerbalk draagt de belas-ting van de heftorens en de oplegkrachten van de overspannin-gen over op de fundatie en vormt daarmee een zeer crucialeschakel in de draagwerking van de brug. De beschikbare holleruimte biedt plaats aan alle benodigde installaties voor hetheffen en bedienen van de brug.DeA15tussendeMaasvlakteenhetVaanpleinwordtverbreed.Indittrac?ligtterplaatsevandekruisingmetdeOudeMaasdezogenaamdeBotlekcorridor.DitiseenbundelingvaninfrastructuurvoorzieningenbestaandeuitdeBotlekverkeerstunnel,deBotlekbrug,deBotlekspoortunneleneenleidingentunnel(ziefoto1huidigesituatie).Omdefiledrukteverminderenentoekomstigevervoersstromen(o.a.inverbandmetdeTweedeMaasvlakte)tekunnenfaciliteren,wordteennieuwe,beweegbareBotlekbruggebouwd.Dezebrugzalgaanbehorentotdegrootste,beweegbarebruggenterwereld.Inditartikelligtdenadrukophetontwerpendeuitvoeringvandefundatiesvanderivierpijlers,diealsmassieveonderwaterbeton-constructieszijnuitgevoerd.1erik Jille, toine van RielA-Lanes A151 Huidige situatie Botlekcorridorfoto: RijkswaterstaatFundering nieuwe Botlekbrug3201316themadeel. Het noordelijke deel (ca. 18 m breed) dient voor de spoor-lijn en langzame verkeerverbinding. Op het zuidelijk deel(ca. 27 m breed) liggen de beide parallelbanen van de A15.Tussen de vakwerkspanten liggen dwarsdragers waarop hetorthotrope, stalen rijdek rust (fig. 5). Twee grote einddwars-dragers verzorgen de oplegging op de pijlers en de ophangingaan de hefkabels.Het gewicht van ??n hefdeel bedraagt circa 5000 ton per over-spanning en is gelijk aan het gewicht van de contragewichten.Hiermee is in het ontwerpproces het geheel van constructieveelementen, bewegingswerk, energieverbruik en onderhoudgeoptimaliseerd. Dit is in belangrijke mate be?nvloed door deeis dat het heffen van de brug in maximaal 90 seconden moetplaatsvinden.HeftorensDe heftorens dragen het gewicht van de hefdelen en het contra-gewicht. In de top van de heftorens staan de kabelschijvenwaarover de hefkabels lopen. Op elke as staan twee torens opde buitenzijde van de pijlerbalk. De torens van de middenpijler(as 40) zijn dubbel uitgevoerd om de beide hefdelen te kunnendragen. De torens hebben een hoogte van ruim 55 m (vanNAP +10,5 tot +65,65 m) en worden uitgevoerd in gewapendbeton met behulp van een glijbekisting.Stalen brugdekDe hoofdoverspanning van de beide beweegbare stalen brug-dekken wordt verzorgd door drie hoofdvakwerkspanten, waar-door de brug wordt verdeeld in een noordelijk en zuidelijk801 804802 805 806 807 808 818817816815814813812811810809803807060/25040302010004044034024018080707060/260/1504030201000101-116301-304401-404201-207901-917801-818601-606701-706501-5072a2b3Fundering nieuwe Botlekbrug 32013 17+65.65 contra-gewichtN.A.P.87,35vrije doorvaartstalen brugdekonderwaterbetonfunderingbouwkuipheftorenpijlerbalk+16.50CA. -20.00west30 40 50102.50 102.50oost45.6014.60+10.50-3.00noordlokaalverkeerA15 parallelbaanreservering2espoorspoororthotrope plaat dwarsdragereinddwarsdragerA1.50 1.50 1.508.005.542.529.401.7019.05 28.4047.459.55 13.45CA. +17.2513.45B Czuidhoofdspantwestoost4 Zijaanzicht Botlekbrug5 Dwarsdragers met orthotrope stalen rijdektussen de vakwerkspanten2 Artist's impression nieuwe Botlekbrug3 Overzicht nieuwe Botlekbrug met aanbruggenimmers tot verschillen in temperatuur- en sterkteontwikkelingaan binnen- en buitenzijde.Op basis hiervan is het onderwaterbeton van de funderingvoorzien van (een beperkte hoeveelheid) wapening.Het gedeelte van de fundering dat boven de rivierbodem steekt,is voorzien van een huidwapeningsnet. Hiermee wordt descheurwijdte tijdens het verhardingsproces beperkt. De huid-wapening vervult tevens een blijvende functie ter beperkingvan mechanische schade als gevolg van aanvaring.In de verbreding van de buitenpijlers is wapening toegepast omde belastingen uit de brug te spreiden naar het funderingsvlak.Daartoe is een onderwapeningsnet als trekband aangebracht enzijn wapeningskooien ten behoeve van de overdracht vanschuifspanningen toegepast. Voor de stalen bekistingskuip zijntijdelijke stalen buispalen toegepast (fig. 7).De gewapende betonnen pijlerbalk (van NAP -3 tot +10,5 m)vervult een belangrijke functie in het beperken van spanningen enscheurvorming in het onderwaterbeton.Ten eerste fungeert de balk aan de bovenzijde als `trekband' om debelasting vanuit de heftorens te spreiden in het onderwaterbeton.Ten tweede zorgt hij ervoor dat scheurvorming in het onder-waterbeton als gevolg van temperatuurverschillen tussen deDe vier contragewichten worden uitgevoerd in voorgespannenbeton met een hoog volumegewicht (ca. 3200 kg/m3). Decontragewichten hangen tussen de beide heftorens in dwars-richting boven de brug.OnderwaterbetonfunderingVoor de fundering van de rivierpijlers is in het ontwerpgekozen voor het concept van een massief onderwaterbeton-blok gefundeerd op staal. De achtergronden achter deze keuzezijn voornamelijk:? Robuustheid/levensduur: het betonblok is relatief ongevoeligvoor allerlei invloeden (mechanische schaden, zout water,temperatuurwisselingen of corrosie).? Veiligheid tijdens uitvoering: omdat tijdens de uitvoering hetdrukke scheepvaartverkeer doorgang moet vinden, is gezochtnaar een methode waarbij de veiligheidsrisico's in de uitvoe-ring zo veel mogelijk zijn gereduceerd.? Eenvoudige uitvoerbaarheid: gezien het gegeven dat er op hetwater moet worden gewerkt, is gekozen voor een relatiefeenvoudige uitvoeringsmethode.? Aanvaarbelastingen: in het ontwerp is geen ruimte voor deinpassing van een separate aanvaarbeveiliging; de massievebetonconstructie kan deze belasting zonder aanvullendevoorzieningen opnemen.Dit concept van een massief onderwaterbetonblok gefundeerdop staal is eerder toegepast bij de Kattwyk-brug in Hamburg(bouwjaar 1973).Andere opties die zijn overwogen, zijn de min of meer bekendetechnieken als fundering op (grote) palen, caissonmethode ofdroge bouwkuip met onderwaterbetonvloer. In de totaalafwe-ging is op bovenstaande gronden uiteindelijk niet voor een vandeze technieken gekozen.OntwerpVoor de analyse van de krachtswerking in het onderwaterbetonis gebruikgemaakt van een eindige-elementenmodel (fig. 6).Hierin is rekening gehouden met een variatie aan beddings-constanten en beddingspatronen (schaakbord), teneinde eenconservatief resultaat te genereren. Het spanningsniveau in hetonderwaterbeton is, ondanks de immense, totale verticalebelasting van meer dan 500 MN, door de omvang van het blokrelatief laag. Dit niveau ligt op ongeveer 10% van de reken-waarde van de sterkte (sterkteklasse C20/25).Naast de effecten van uitwendige belastingen op de constructie,zijn ook de gevolgen van inwendige belastingen onderzocht.Hierbij gaat het voornamelijk om de spanningen die optredenals gevolg van het verhardingsproces. In een massieveconstructie als deze leidt de hydratatiewarmteontwikkeling45themaFundering nieuwe Botlekbrug3201318heftorenpijlerbalkonderwaterbetonpijlerbalk30stekwapeningwapeningskooionderwapeningtrekbandbouwkuipN.A.P.-3.00-12.00-20.00onderwaterbetonstalen bekistingskuip"huidwapeningsnet"6 76 Eindige-elementenmodel7 Wapening onderwaterbeton8 Uitvoering onderwaterbetonstort pijler as 30UitvoeringNadat de damwandkuipen geheel zijn geplaatst en de grond wasontgraven, is begonnen met het plaatsen van wapening en debekisting om de versmalde hals van de eerste buitenpijler (as 30)te kunnen realiseren. Beide onderdelen zijn geplaatst met behulpvan duikers die door het troebele water veelal op de tast controleshebben uitgevoerd. Het totale volume aan wapening voor de driekuipen dat onder water is geplaatst, is circa 900 ton. Voor hetrealiseren van de versmalde halzen was circa 4000 m2bekistingnodig.De eerste pijler is gestort in oktober 2012 en heeft vijf dagen inbeslag genomen. De middenpijler heeft door zijn grotere volumezes werkdagen in beslag genomen. Het maken van de laatste pijler,die in februari 2013 is gestort, heeft ook zes dagen geduurd. Deextra dag die hier nodig is geweest, is te wijten aan de lage buiten-temperatuur, waardoor het beton minder snel uithardde en demaximale bekistingsdruk een rol ging spelen.De belangrijkste voorwaarde voor een constructief succesvollebetonstort, is het storten van de pijler in ??n continue stort. Indiendit niet gebeurt, is het risico dat er delaminatie (mogelijkeonthechting tussen de lagen) ontstaat. Het verwezenlijken van eencontinue stort in het Botlekgebied was een behoorlijke uitdaging,gezien de dagelijkse grote verkeersstromen en redelijk grote kansop grote vertragingen als gevolg van verkeersongevallen. De beno-digde hoeveelheid beton was in de pieken 200 m3per uur, watgelijk staat aan ??n truckmixer per 5 minuten. Om te kunnenwaarborgen dat de stort met voldoende zekerheid in ??n fase konworden gerealiseerd, zijn er beheersmaatregelen getroffen inoverleg met Rijkswaterstaat, stakeholders, onderaannemer, leve-ranciers, brandweer, politie, enzovoort. Zo zijn de start- enkritieke momenten van de stort altijd op een verkeersarm tijdstipbovenbouw (blootgesteld aan weersinvloeden) en de fundering(relatief constante temperatuur onder water) beperkt blijft totonder de grenswaarde van 0,2 mm. De pijlerbalk is hiertoe overhet volledige oppervlak verbonden met het onderwaterbetondoor middel van aangebrachte stekwapening in de opgeruwdebovenzijde van het onderwaterbeton. Op deze wijze zijn debetonconstructie van de pijlerbalk en het onderwaterbeton tot??n geheel gemaakt.Naast de optredende spanningen in het onderwaterbeton is inhet ontwerp ook rekening gehouden met een aantal relevanteuitvoeringsaspecten. Deze hebben voornamelijk betrekking ophet betonmengsel. De belangrijkste hiervan zijn:? Milieuklasse: op basis van een analyse van onder andere dewaterkwaliteit van de Oude Maas en overige omstandighedenis de milieuklasse bepaald op XA1.? Continu?teit betonstort: omdat discontinu?teiten in het betonongunstig kunnen zijn voor het functioneren van de onder-waterbetonfundatie, is een continue betonstort een vereiste.Een stopmoment zou mogelijk kunnen leiden tot ongewenstedelaminatie van het blok.? Verwerkbaarheid/vloeimaat: dit is een relevante parameter,omdat het beton onder water goed om de wapening moetvloeien.? Verharding versus stortsnelheid: om de betondruk op dedamwand/bekisting te beperken tot een grenswaarde(3 m vloeistofdruk), is een afstemming noodzakelijk tussenhet tempo waarin de verharding van het beton optreedt en destortsnelheid.Om al deze aspecten tijdens de uitvoering te kunnen beheersenen controleren, zijn vooraf diverse proeven gedaan, waarondereen een-op-een onderwaterproefstort.Fundering nieuwe Botlekbrug 32013 198het aanbrengen van extra belasting gemonitord. Deze monitoringwas nodig om tijdens het vervolg van het bouwproces te kunnenbijsturen, indien differenti?le zettingen te groot zouden worden.Tot slotDankzij de nauwe samenwerking tussen ontwerp- en uitvoe-ringsteam en een gedegen voorbereiding, is de uitvoering vande onderwaterbetonfundaties uitstekend verlopen. Hiermee iseen belangrijke basis gelegd voor de verdere realisatie van denieuwe Botlekbrug. Deze nieuwe brug mag vanwege zijn afme-tingen, vormgeving en techniek, met recht een technisch hoog-standje van internationale allure worden genoemd. De brug zalin de toekomst een waar `landmark' zijn in de bijzondereomgeving van het Rotterdamse havengebied. gepland, zijn er meerdere betoncentrales ingeschakeld en zijn eralternatieve en camaliteitenroutes uitgezocht.De mixers hebben het beton in een betonpomp gelost, diegestationeerd was aan de wal. Hierna is het in leidingen overeen afstand van maximaal 350 m verpompt naar gieken die opeen ponton naast de kuip stonden gestationeerd. Vanaf daarwerd het beton vervolgens met een vast patroon in de bouw-kuip gestort. De stortsnelheid, de grote lengte van de leiding, deprecieze verhardingstijd en de constructieve eisen, vroegen omeen specifiek betonmengsel. Dit mengsel is samengesteld inoverleg tussen betontechnologen van A-Lanes, betonmortel-leverancier, betonpompbedrijf en onderaannemer.Omdat het gehele proces van de stort onder water plaatsvond ener geen gegevens op het oog waargenomen konden worden, is ereen uitgebreid monitoringsplan opgezet ter verificatie vanontwerpuitgangspunten. Dit is onder meer gedaan door de beton-temperatuur en bekistingsdruk te meten. In combinatie metvooraf gedefinieerde beheersmaatregelen kon het risico wordenbeheerst op delaminatie en het bezwijken van de bekisting alsgevolg van de hydrostatische betondruk.Per pijler zijn er twee doorsneden voorzien van vijftien thermo-koppels en zijn twee schotten voorzien van vijf betondruksenso-ren met een verticale tussenafstand van 2 m. Aangezien degetijdenwerking in de Oude Maas ter hoogte van de Botlekbrugnog 1,5 m bedraagt, moesten de betondruksensoren wordengecorrigeerd voor (fluctuaties van) waterdruk. Hierdoor kontijdens het stortproces worden gestuurd op een maximalebekistingsdruk van 0,4 bar. Daarnaast is de zetting als gevolg van PROJeCtGeGeVensproject fundaties rivierpijlers Botlekbrugopdrachtgever Rijkswaterstaatopdrachtnemer (DBFM-contract) A-Lanes A15 (Ballast Nedam/Strukton/Strabag/John Laing)hoofdontwerp A-Lanes A15 Mobilityarchitect Quist Wintermans Architekten bvconstructief ontwerp VCE-Consult ZT GmbH (Oos)hoofdaannemer A-LanesA15Civilvof(BallastNedam/Strukton/Strabag)leverancier stalen brug Eiffel Deutschland Stahltechnologie (D)ontwerpenleveringbewegingswerk WaagnerBiroBridgeSystems(Oos)betonmortelleverancier Mebinbetonpompbedrijf Faber Betonpompernonderaannemer onderwaterbeton Combinatie OnderwaterwerkenBotlek, bestaande uit OTN en BNSG

Reacties