Kunstwerk 520 (KW520) in de Westrandweg is een 3,3 km lange fly-over. De uitgangspunten van de vraagspecificatie van deze flyover, geformuleerd door Rijkswaterstaat, waren verpakt in drie oplossingsvarianten. Uiteindelijk is gekozen voor een oplossing met één-koloms ondersteuningen en een dek bestaande uit geprefabriceerde betonnen liggers. Lees ook de uitgave van Betoniek over dit onderwerp: Betoniek 15/15 - Beton in XL.

thema

KW520: Ontwerp dek

6 2 0 11

38

thema

KW520: Ontwerp dek

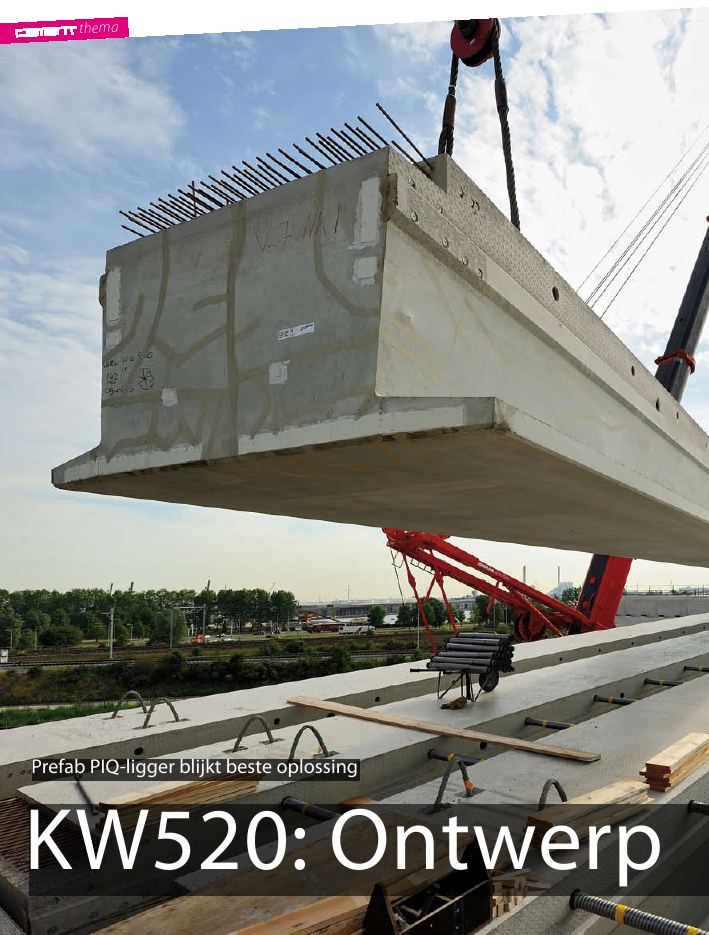

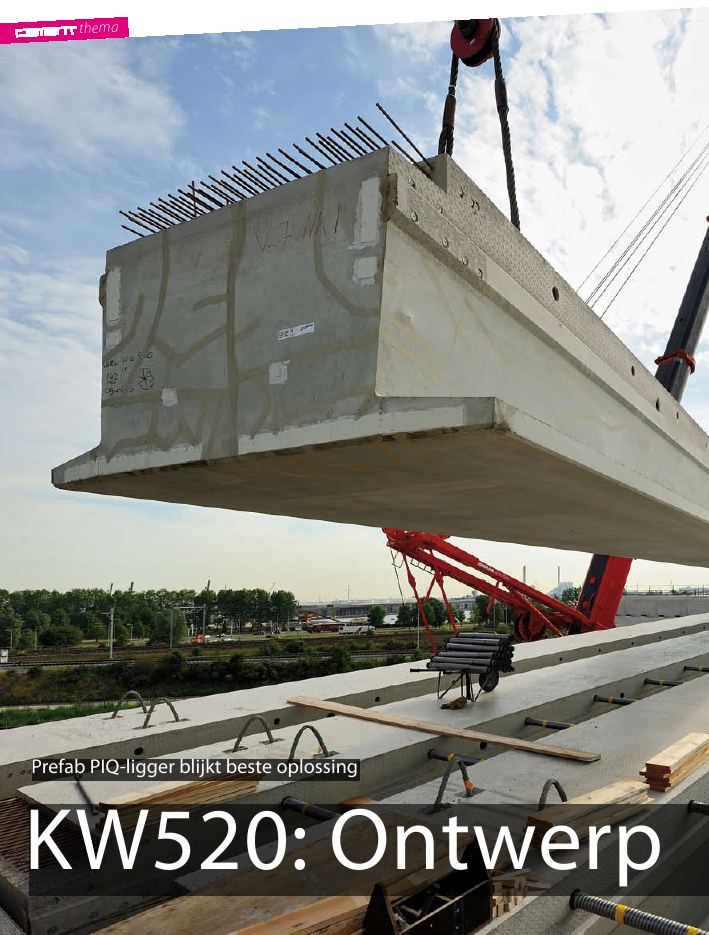

Prefab PIQ-ligger blijkt beste oplossing

KW520: Ontwerp dek6 2 0 11

39

1 Het dek bestaat uit

speciaal ontwikkelde

PIQ-liggers

De oplossingsvarianten die bij de aanbieding vastlagen waren

de volgende:

a een in-situ dek op één-kolomsondersteuningen met hamer -

kopvorm met onderlinge afstanden van minimaal 34,5 m;

b een dek van prefabliggers ondersteund door dwarsbalken die op

een centrale kolomschijf dragen; minimale overspanning 45 m;

c een in-situ dek op één-kolomsondersteuningen met hamer -

kopvorm met onderlinge afstanden van minimaal 69 m.

Per oplossingsvariant waren aanvullende eisen beschreven

waarmee bijvoorbeeld afmetingen en detailleringen werden

vastgelegd. Ten behoeve van de vormgeving was een apart

document opgesteld. De inschrijvers mochten één oplossing

aanbieden. Aangezien gunning zou plaatsvinden op basis van

de meest economische inschrijving, zonder aanvullende crite-

ria, was de uitdaging voor het ontwerpteam dus de oplossing

met de laagste kostprijs te bepalen. Zoals gesteld, is daarbij

variant B uit de bus gekomen. Op de overige varianten wordt in

dit artikel niet nader ingegaan.

KW520: Ontwerp dek

Kunstwerk 520 (KW520) in de

Westrandweg is een 3,3 km lange

fly-over. De uitgangspunten van

de vraagspecificatie van deze fly-

over, geformuleerd door Rijkswa-

terstaat, waren verpakt in drie

oplossingsvarianten. Uiteindelijk

is gekozen voor een oplossing met

één-koloms ondersteuningen en

een dek bestaande uit geprefabri-

ceerde betonnen liggers.

1

ir. Kees Quartel

Spanbeton

Oude bekende

Voor Spanbeton was het project een oude bekende. In de kast

stond nog een dossier uit 1990 met daarin een intentieverklaring

van Rijkswaterstaat met het voornemen bij realisatie van de

Tweede Coentunnel en de nieuwe aansluiting van de Basisweg

op de A10 ten zuiden van de tunnel, gebruik te maken van een

aangeboden prefaboplossing voor het dek van een viaduct van

circa 1 km lengte.

Het was in die tijd nog gebruikelijk dat de Directie Bruggen van

Rijkswaterstaat een soort aanbesteding hield onder verschil-

lende leveranciers van prefab brugliggers. Het bestek werd dan

verder uitgewerkt met als uitgangspunt de oplossing van de

laagste inschrijver. De liggers zouden als directielevering aan de

aannemer ter beschikking worden gesteld. Kort na de ontvangst

van deze intentieverklaring zette het toenmalige kabinet de

plannen voor de Tweede Coentunnel in de ijskast. Toen de

plannen aan het begin van deze eeuw weer actueel werden, was

het hele aanbestedingssysteem gewijzigd en was ook de inten-

tieverklaring niet meer rechtsgeldig. Spanbeton is daardoor

opnieuw de strijd aangegaan met de in-situ varianten.

KW520: Ontwerp dek

6 2 0 11

40

thema

Als de totale viaductlengte van 3,3 km wordt verdeeld in over -

spanningen van 45 m zijn er in totaal 80 overspanningen

nodig. Dit was grotendeels bepalend voor de oplossingsrichting

met prefab elementen met een grotere werkende breedte (PIQ-

liggers). Want als zou worden uitgegaan van standaard koker -

liggers met een werkende breedte van 1500 mm zouden per

overspanning 18 liggers benodigd zijn, voor 80 dekken dan

totaal 1440 liggers. Dit zou gedurende een beschikbare bouw-

tijd van circa twee jaar een gemiddelde dagproductie van 6 á 7

liggers vereisen, maar ook wekelijks een enorme transport- en

montage-inspanning vergen. In feite was het ontwerpen dus

niet alleen een technisch-economisch vraagstuk, maar vooral

ook een logistiek vraagstuk.

Ontwerp van de PIQ-ligger

De primaire oplossingsrichting bestond dus uit prefab elemen-

ten met een grotere werkende breedte, waarmee het aantal

elementen drastisch zou worden gereduceerd. Hiermee zou

ook een efficiëntere oplossing kunnen worden gevonden met

betrekking tot materiaalverbruik en arbeid. Als eerste uitgangs-

punt is gekeken naar de beschikbare capaciteit bij de prefabpro-

ductie. Gelet op de benodigde liggers voor de overige kunst-

werken was het ongewenst de gehele productiecapaciteit gedu-

rende ruim twee jaar alleen voor KW520 in te zetten. Daarom

mocht de productie van de liggers niet meer dan twee zware

spanbanken in beslag nemen (foto 2).

Gelet op de grote omvang van het dek van KW520 was het

belangrijk om voor het uitwerken van de oplossing grondig te

werk te gaan. Hierbij moest verder worden gedacht dan een

toepassing van de bestaande standaard prefab brugsystemen.

Om die reden heeft Van Hattum en Blankevoort vroegtijdig

een exclusieve samenwerking gezocht met Spanbeton.

Eisen

De eisen waarmee in het prefabontwerp rekening moest

worden gehouden hielden het volgende in:

?

kolomafstand 45 m met een maximaal toegestane afwijking

van 10% (+ en -);

? slank uiterlijk dekconstructie;

? maximaal twee verschillende liggerbreedtes per rijdek;

? gladde onderkant van het rijdek met een maximale onder -

linge voegbreedte tussen de liggers van 60 mm;

? afgeschuind zijvlak van de randligger;

? toepassing horizontaal gekromde liggers daar waar het kunst-

werk in een horizontale straal van het wegalignement ligt;

? netto dekbreedte van 27000 mm, uitgaande van de verkeers-

kundige uitgangspunten

? dek tot maximaal 35650 mm, bij de westelijke aanlanding in

verband met de op- en afritten van de aansluiting Luvernes;

? opsplitsing van het viaduct in twee aparte smallere dekken

van respectievelijk 14600 en 16200 mm breed bij de oostelijke

aansluiting op de A10.

2

6 2 0 11

41

1915

2400 2790 1820

1450

1450

2

De productie van de liggers

mocht niet meer dan twee zware

spanbanken in beslag nemen

foto: Hendriks Precon3 Doorsnede randligger (links) en

tussenligger (rechts)

4 Voor de onderlinge verbinding

van de liggers werd gekozen voor

dwarsvoorspanning

Variant met in-situ druklaag

De eerste oplossingsvariant was een systeem van brede liggers

waarop een in-situ druklaag moest worden aangebracht. De

totale constructiehoogte bedroeg 1,70 m, en de slankheid

(verhouding lengte/hoogte) 25.

In deze variant bleek het mogelijk het gewicht en de benodigde

voorspankracht binnen de capaciteitsgrenzen te houden. Toch

waren er belangrijke nadelen, vooral met betrekking tot de

montage. Er was immers maar beperkte werkruimte naast het

te bouwen viaduct beschikbaar, met name langs de Basisweg.

Hierdoor bleek het noodzakelijk ten behoeve van de montage

van de liggers in ieder geval één mobiele kraan bovenop het

dek ter plaatse van de ondersteuning te positioneren. En met

een bouwtempo van één overspanning per week zouden

bijzondere maatregelen nodig zijn om een kraan op een dek te

plaatsen waarop nog geen druklaag als rijvloer aanwezig was.

Om nog maar te zwijgen over de bereikbaarheid voor de beno-

digde kraan.

In een optimaal schema zouden zodoende 10 liggers per week

kunnen worden geproduceerd. Toen vervolgens vanuit de

bouwstroomanalyse de wens kwam om één overspanning per

week te realiseren, kon worden vastgesteld dat een basisover

-

spanning bij voorkeur uit 10 liggers zou moeten bestaan met

een gemiddelde werkende breedte van 2,70 m. Andere fysieke

eigenschappen volgden ook uit de beschikbare productiecapa-

citeit zoals een maximum liggergewicht van 140 ton en een

maximum beschikbare voorspankracht per ligger.

Omdat het ontwerp van de onderbouw voorzag in een pijlerbalk

in omgekeerde T-vorm zou de theoretische overspanning van de

dekliggers 2,5 m korter worden dan de kolomafstand. Bij een

basisoverspanning van 45 m werd dat dus een dekoverspanning

van 42,5 m. In de eisen van de opdrachtgever werd geen maxi-

male constructiehoogte benoemd. Een slank ogend brugdek

was dus een relatief begrip, waarbij de hoge ligging ten opzichte

van het maaiveld en de behoorlijke kolomafstand gunstig

zouden meewerken in de beeldvorming. Het was dan ook niet

nodig een variant met kokerliggers te beschouwen ? een oplos-

sing die in het algemeen de kleinste constructiehoogte geeft.

3

4

thema

KW520: Ontwerp dek

6 2 0 11

42

2,5 % 2,5 % 5 Doorsnede dek

6 Er moeten iedere week 10 liggers

worden getransporteerd, in totaal

850 liggers

7 Besloten is voor toepassing van

zuiver horizontaal gebogen rand-

en middenliggers, in plaats van

rechte liggers waarvan alleen de

onderflenzen in gebogen vorm

zouden verlopen

8 Transport ligger over het water

voldaan. Zo ontstond een profiel dat in feite een combinatie is

van een kokerligger en een railbalk: een koker met onderzijf-

lenzen van zo'n 500 mm breedte (fig. 3).

Deze doorsnede bleek een aantal interessante voordelen te

bieden. Een van de constructieve eigenschappen van een

kokerligger is een grote torsiestijfheid en de gunstige invloed

daarvan op het verdelen van de verkeersbelasting. Ook hebben

de liggers een grote buigstijfheid als gevolg van de aanwezig-

heid van de bovenflens van een hogere betonsterkteklasse.

Hierdoor kon de constructiehoogte worden teruggebracht naar

1,45 m, een slankheid van 29,3.

Daarbij bleek deze ligger een nagenoeg identieke doorsnede te

hebben als de primair onderzochte ligger; met andere woorden:

de hoeveelheid beton nam niet toe.

Dit pleitte ervoor onderzoek te doen naar liggers waarbij de

rijvloer of in ieder geval een gedeelte daarvan al beschikbaar

zou zijn direct na montage van deze liggers. Zonodig zou daar

-

over met hulpmiddelen een rijbaan voor een mobiele kraan of

eventueel een rupskraan kunnen worden aangelegd.

Variant met geïntegreerde rijvloer

Dit was de directe aanleiding over te stappen naar een systeem

van brede liggers met een brede bovenflens of geïntegreerde

rijvloer. Bij de bepaling van de dimensies van de ligger werd de

beheersing van het maximum gewicht ? in verband met het

beschikbare hijsvermogen ? primair uitgangspunt. Daarom

werd ervoor gekozen de kokerligger niet over de gehele breedte

in kokervorm uit te voeren, maar de breedte van de bovenflens

te beperken en wel zodanig dat aan de gewichtseis werd

5

6

6 2 0 11

43 KW520: Ontwerp dek

terkte bij het spannen van de dwarsvoorspanning en vertraging

voor het berijden van het dek door de aanvoerwagen.

Het bouwschema voorziet nu in de montage van de 10 liggers

op dinsdag. Op woensdag en donderdag worden de voegen

gereedgemaakt zodat de stort vrijdag kan plaatsvinden. Op

maandag worden de al eerder ingebrachte voorspankabels (per

kabel 8 strengen, kabels h.o.h. 1500 mm) gespannen. Injectie

van de kabels kan plaatsvinden na de dinsdag. In het Cementar-

tikel 'KW520: Hulpconstructies' is de uiteindelijk gekozen

montagemethode verder beschreven.

Gebogen velden

Waar de flyover de ligging boven de Basisweg verlaat en in

noordelijke richting afbuigt naar de A10 en de Coentunnel,

volgt het alignement een duidelijke boogstraal van 600 m. Hier

eisen de architectonische voorwaarden de toepassing van hori-

zontaal gebogen liggers.

Aanvankelijk was het idee de middenliggers uit te voeren als

een rechte ligger waarvan alleen de onderflenzen in gebogen

vorm zouden verlopen, voldoende om aan de architectonische

eis te voldoen. Daarbij zou de onderflensbreedte kunnen varië-

ren van 500 tot 100 mm aan binnenbochtzijde en van 500-900

mm aan buitenbochtzijde. Ook de randliggers zouden een

recht lijf kunnen hebben, met een verlopende onderflens.

Uiteindelijke is toch gekozen voor toepassing van zuiver hori-

zontaal gebogen rand- en middenliggers (foto 7). Dit was

vooral gebaseerd op de efficiency van het productieproces.

Inmiddels zijn de eerste gebogen liggers geproduceerd. Deze

worden in het najaar gemonteerd.

Transport

Zoals al eerder gesteld, is het ontwerp vooral door de logistiek

bepaald: een basisoverspanning kent 10 liggers, het productie-

tempo is daarom 10 liggers per week. Er moeten dus ook iedere

week 10 liggers (met een gemiddeld gewicht van 140 ton)

Voegen

Tussen de liggers bleef nog een ruimte van circa 900 mm

breedte die moest worden gevuld (fig. 5). Over de gehele

dekbreedte dus 9 x 900 = 8100 mm voeg. Ten opzichte van de

in-situ druklaag met een breedte van 27200 mm was dit een

interessante besparing van materiaal en gewicht van meer dan

50%.

Voor de onderlinge verbinding van voegen en liggers werd

gekozen voor de toepassing van dwarsvoorspanning en niet

voor een gewapende voeg. Een van de redenen hiervoor te

kiezen was het voorkomen van uitstekende stekeinden in de

zijvlakken, die in het productieproces als lastig worden ervaren.

Een andere reden was dat op deze wijze een duurzame aanslui-

ting tussen in-situ voeg en prefabligger wordt verkregen. Bij het

ontwerp wordt namelijk uitgegaan van een permanent aanwe-

zige drukspanning ook onder volledige aanwezigheid van de

verkeersbelasting.

Bouwschema

De zo bepaalde oplossing werd de basis van de tenderinschrij-

ving. In de engineeringsfase is de oplossing verder geoptimali-

seerd naar de definitieve bouwmethode. De belangrijkste drijf-

veer daarbij was de doelstelling om het transport en de montage

van de PIQ-liggers zonder hinder voor de omgeving te laten

plaatsvinden. Dit was alleen mogelijk als de aanvoer direct over

het eerder gemaakte rijdek zou kunnen plaatsvinden. Gelet op

het noodzakelijke bouwtempo van één overspanning per week

waren dan nog zes dagen beschikbaar om de

900 mm brede voegen te bekisten, de wapening en de buizen

aan te brengen, het beton te storten en de dwarsvoorspankabels

te installeren en te spannen (foto 4). En dat onder de voor -

waarde van voldoende betonsterkte. Er is ook gekeken naar een

oplossing met prefab voegplaten, maar deze bleek in economi-

sche zin niet interessant. Uiteindelijk is de keuze gevallen op het

toepassen van beton met een hogere betonsterkteklasse waar -

door het risico werd geminimaliseerd van onvoldoende betons-

7 8

thema

KW520: Ontwerp dek

6 2 0 11

44

9 druklaag dek

Deze brug met de bijnaam 'Tijdelijke Maximabrug' is noodza-

kelijk omdat de lokale infastructuur onvoldoende capaciteit

biedt voor dergelijke transporten. De lokale en Provinciale

overheden hebben een echte Maximabrug beloofd in de nabije

toekomst. Aan de overkant is een snelle aansluiting met de N11

beschikbaar. Vervolgens gaan de transporten via de A12 ,de A2

en de A10 naar het werkterrein achter het westelijk gelegen

landhoofd van de fly-over. Daar bevindt zich een speciaal inge-

richt opslagterrein waar twee verrijdbare portaalkranen op

rubberbanden met een hefvermogen van ieder 100 ton de

liggers van de transportcombinaties tillen en in opslag plaatsen.

Op de dinsdag, de vaste montagedag, verzorgen deze portaal-

kranen het laden van de benodigde liggers. Dit op een trans-

portcombinatie die achteruit rijdend het brugdek oprijdt naar

de montageplaats.

?

worden getransporteerd van de fabriek in Koudekerk aan den

Rijn naar Amsterdam (foto 6). In totaal 850 liggers. Deze

opgave resulteerde in de nodige uitdagingen voor het transport

naar de bouwplaats. Bij het bepalen van de logistiek van het

transport speelden de volgende overwegingen:

? er moet gedurende twee jaar een constante transportstroom

zijn met een beperkte inzet van mens en materieel;

? de voorraad in opslag bij de fabriek van Spanbeton is gelimi-

teerd;

? de liggers moeten een minimum ouderdom hebben op het

tijdstip montage;

? de belasting voor het verkeer en het wegennet moet zoveel

mogelijk worden beperkt, mede van belang om de benodigde

transportvergunningen te kunnen krijgen.

Om trouw te blijven aan het logistieke kengetal 10 worden

iedere werkdag 2 liggers (is 10 liggers per week) in de nacht

naar Amsterdam vervoerd. Daarbij wordt recht voor het bedrijf

van transportonderneming van der Meijden, dat zich naast het

terrein van Spanbeton bevindt, de oversteek over de Oude Rijn

gemaakt via een speciaal daarvoor vervaardigde pontonbrug.

Betoniek

Er is ook een Betoniek verschenen over

de liggers van KW520. Deze uitgave is

beschikbaar op www.betoniek.nl.

9

Reacties