Opvallend onderdeel van de ontwikkeling van de Spoorzone in Zwolle is de nieuwe busbrug. Deze brug biedt een volledige vrije ontsluitingsroute voor alleen bussen, zonder langzaam verkeer. Hij verbindt het nieuw gerealiseerde busstation aan de zuidzijde van het spooremplacement en het kruispunt Rieteweg-Willemskade aan de noordzijde. Het rijcomfort voor de reiziger, de optimalisatie van de busdienstregeling en de ruimtelijke kwaliteiten waren bepalend voor de verschijningsvorm van de brug.

De busbrug ligt iets ten westen van het station in Zwolle en kruist het spooremplacement in een S-vormige lijn (fig. 1). De brug is 246 m lang en heeft een hoofdoverspanning van 84 m en aan beide zijden een aanbrug van 81 m. De brug is opgelegd op zes steunpunten, aan beide zijden een landhoofd en twee tussenpijlers (fig. 2). Bij het noordelijke landhoofd gaat de brug over in een aardebaan met een lengte van 129 m. Aan de zuidzijde bevindt zich ook een aardebaan met een lengte van circa 60 m, dieaansluit op het nog nieuw te bouwen busstation. De lengte van de brug met de aardebanen bedraagt daarmee circa 435 m.

Aan de hand van de eisen uit de vraagspecificatie is een tenderontwerp gemaakt. Het type brug en de materiaalkeuze was vrij te kiezen, maar moest wel voldoen aan de functionele en aspecteisen: een busbrug met een zo vloeiend mogelijke lijn, die tevens een optimaal comfort biedt aan de reizigers. Ook was er een plafondbedrag van het werk bekend. Voor de overige eisen zie het kader ‘Eisen aan het ontwerp’.

De vloeiende lijn is onder andere bereikt door het aantal steunpunten te minimaliseren en ze een slanke vorm te geven. De pijlers lopen vanaf het maaiveld naar de bovenzijde taps toe en hebben aan de bovenzijde een minimale afmeting. De steunpunten direct naast het spooremplacement zijn excentrisch onder de brug geplaatst om de lengte van de hoofdoverspanning te minimaliseren. De pijlers midden onder de aanbruggen staan ook excentrisch, maar aan de andere zijde van de brugas. Dit om de torsie in de brug tegen te werken. De torsie, afkomstig uit de horizontale kromming van de brug en de excentrisch geplaatste oplegging, wordt via een einddwarsdrager met twee opleggingen (h.o.h. 8,0 m) op de beide landhoofden afgedragen.

Het spoorkruisende gedeelte met een centrale overspanning van 84 m en een totale lengte van 110 m is uitgevoerd als kokervormige staal-betonligger. Beide aanbruggen hebben twee overspanningen van 37,75 m en 30,80 m. De liggers zijn uitgevoerd als nagespannen in situ betonnen kokerliggers.

De constructiehoogten van de liggers varieert, waarmee het aanzicht van de brug wordt bepaald. De hoofdoverspanning heeft een maximale constructiehoogte van 3,75 m en is voorzien van een vloeiende topboog. De constructiehoogte daalt geleidelijk tot minimaal 2,50 m bij de landhoofden. De hoogte wordt visueel beperkt door het aan weerszijden uitkragende brugdek. Dit uitkragende dek is aan de bovenzijde voorzien van een licht randelement. Het slanke aanzicht wordt versterkt doordat de hoofddraagconstructie zo veel mogelijk naar binnen ligt. De stalen hoofdoverspanning en betonnen aanbruggen zijn voorzien van een rustige, grijze kleur. De onderzijde van de uitkraging is voorzien van een houten lamellenplafond. Dit benadrukt de landschappelijke elementen uit de omgeving en verbindt de groene aardebanen.

Door de S-vormige bovenbouw en de excentrisch geplaatste pijlers is er een substantieel aandeel torsie in de bovenbouw aanwezig. De keuze om een kokervormige doorsnede toe te passen, was daardoor constructief gezien voor de hand liggend. De betonnen aanbruggen zijn momentvast verbonden met de stalen ligger, zodat een doorgaande brug ontstaat.

Vanwege de lengte van de overspanning over het spooremplacement van 84 m is de keuze hier gevallen op een stalen ligger met een betonnen rijvloer. Een volledige betonkoker zou voor het plaatsen te zwaar worden en mogelijk een aantal tijdelijke steunpunten tijdens de bouw vereisen die in het spooremplacement moeilijk in te passen waren.

Het toepassen van de betonnen rijvloer op de stalen ligger heeft verschillende voordelen. Zo kunnen eventuele afwijkingen in de stalen koker worden opgevangen en is er minder geluidsoverlast bij het passeren van de bussen. Het uitvoeren van de aanbruggen in staal paste qua budget niet, vandaar dat hiervoor de keuze op beton is gevallen.

Een draagconstructie boven de rijvloer in de vorm van tuien of een boog is ook onderzocht, maar het was vanuit de eisen niet wenselijk dat de brug een dominante positie zou innemen.

Na gunning is de dwarsdoorsnede van de brug geoptimaliseerd om een zo efficiënt mogelijk bouwbare vorm te realiseren, met zo weinig mogelijk hinder voor de omgeving. Er is daarom gestuurd op zo weinig mogelijk werkzaamheden boven het spooremplacement. De stalen doorsnede is in het DO zodanig aangepast dat het storten van de betonnen rijvloer geen hinder opleverde voor het treinverkeer (fig. 5 en 6). Er zijn slechts twee treinvrije perioden geweest: een voor het inrijden van de stalen ligger en een voor het aanbrengen van de lamellenpanelen boven het spoor.

Gebruikelijk bij staal-betonbruggen is het om een U-vormige stalen doorsnede te maken met een betonnen dekplaat als bovenflens. Bij deze brug was het noodzakelijk de doorsnede te voorzien van een stalen bovenflens om de torsie gedurende de bouwfase te kunnen opnemen. Door de koker als gesloten vorm uit te voeren is deze luchtdicht uitgevoerd, zodat er geen conservering aan de binnenzijde noodzakelijk was.

De betonnen rijvloer heeft een dikte van 200 mm en is door middel van stiftdeuvels schuifvast met het dek verbonden.

In de kokers en onder de uitkragingen zijn dwarsframes aangebracht op een hart-op-hartafstand van 3,159 m. Deze zorgen voor de stabiliteit van de plaatvelden in dwarsrichting. Daarnaast zijn er in de koker schoren aanwezig, die voor de vormvastheid van de brug in dwarsrichting zorgen.

In de koker zijn langsverstijvers opgenomen, opgebouwd uit samengestelde T-verstijvers die de verticale en horizontale kromming van de brug volgen. Onder de uitkragingen zijn rechte trapeziumvormige langsverstijvers aangebracht, die door de lijven van de dwarsframes heen zijn gestoken en 200 mm achter de lijven geknikt worden aangesloten op de volgende langsverstijver. Het toepassen van T-verstijvers was hier niet mogelijk, aangezien de brug wordt gemetalliseerd en de kwaliteit van het metalliseren in openingen en bovenzijde van de flenzen van de verstijvers niet kon worden gegarandeerd.

De koker is over de gehele lengte variabel van afmetingen. In het midden van de overspanning is de koker met 3,75 m het hoogst, maar met 3,66 m ook het smalst. De breedte van de rijbaan is hier 9,00 m (4,00 + 1,00 + 4,00 m). De lengte van de uitkragingen is hier dus maximaal.

Richting de aanbruggen wordt de hoogte van de koker geleidelijk aan lager, breder en wordt de rijbaan smaller tot 7,20 m (3,30 + 0,60 + 3,30 m). Hier zijn de uitkragingen dus een stuk kleiner.

De stalen koker steekt circa 13 m voorbij de steunpunten die direct naast het spoor staan. De reden dat voor deze positie is gekozen, is dat het steunpuntmoment in combinatie met het torsiemoment en de optredende dwarskracht vanaf dit punt door de betonnen kokerdoorsnede kunnen worden opgenomen. Daarnaast was het niet mogelijk de overgang tussen staal en beton ter plaatse van de smalle pijlers te positioneren.

De kokers van de betonnen aanbruggen hebben ook een variabele doorsnede. Zowel de breedte als de hoogte zijn variabel. Vanaf het middensteunpunt tot de landhoofden zijn de kokers constant van afmetingen.

Ter plaatse van de middensteunpunten is een massieve dwarsdrager aanwezig, die de langsbewegingen van de brug en in dwarsrichting de lastinleiding uit de excentrisch geplaatste oplegging opneemt. De lijven van de kokers zijn voorzien van intern aangebrachte voorspankabels. De meeste kabels bestaan uit 19 strengen met 150 mm2 doorsnede. Het verloop van de voorspanning is zodanig gekozen dat deze voldoet aan de eisen uit de OVS (Ontwerp Voorschriften voor de Spoorwegbouw) die onder meer voorschrijft dat er in de quasi-permanente situatie nergens trekspanningen mogen ontstaan.

Tijdens de bouw is tussen de aanbrug en de stalen brug een stuk vrijgehouden van 3,50 m lengte (koppelvoeg) dat later is aangestort. Dit had onder meer te maken met de bouwfasering en de manoeuvreerruimte die nodig was tijdens het inrijden van de stalen kokerligger.

De doorsnede van de koppelvoeg bestaat deels uit de vorm van de koker en deels uit een massief gedeelte dat in de stalen koker wordt gestort. Vervolgens is de voorspanning uit de betonkoker door de koppelvoeg geleid en met vaste ankers verankerd in de stalen ligger (fig. 8a en b). Momenten worden door de voorspanning opgenomen, dwarskracht en torsie door stiftdeuvels die in de omtrek van de koker zijn aangebracht (foto 9). De voorspanning is gespannen vanuit de betonkoker die tijdens de bouw toegankelijk was via een mangat in de rijvloer.

9. Dwarskracht en torsie worden opgenomen door stiftdeuvels die in de omtrek van de koker zijn aangebracht

Het oplegsysteem is zo ontworpen dat de langsbewegingen van alle opleggingen zijn uitgericht naar de langsfixatie die geplaatst is in het hart van de brug in as 6. Dit om te voorkomen dat er extra dwangkrachten (externe horizontale krachten) ontstaan op de pijlers (fig. 10). Haaks op de bewegingsrichting van de opleggingen zijn de opleggingen gefixeerd. De pijlers zijn voorzien van één oplegging, bij de landhoofden zijn in de as twee opleggingen aanwezig om de torsie af te dragen. Alle opleggingen zijn uitgevoerd als bolsegmentopleggingen.

Het aantal voegovergangen is ter plaatse van de landhoofden geminimaliseerd tot twee, in verband met de geluidsbelasting naar de omgeving en het toekomstige onderhoud. De langsbewegingen van de brug worden bij het landhoofd aan de noordzijde (ter plaatse van as 1) opgenomen door een meervoudige voegovergang. Aan de zuidzijde (bij as 6) is een enkelvoudige voegovergang aanwezig. De landhoofden zijn zo ontworpen dat inspectie van de opleggingen via inspectiegangen mogelijk is. Bij as 1 is er dwars op de brug een inspectiegang aanwezig voor het inspecteren en onderhouden van de meervoudige voegovergang.

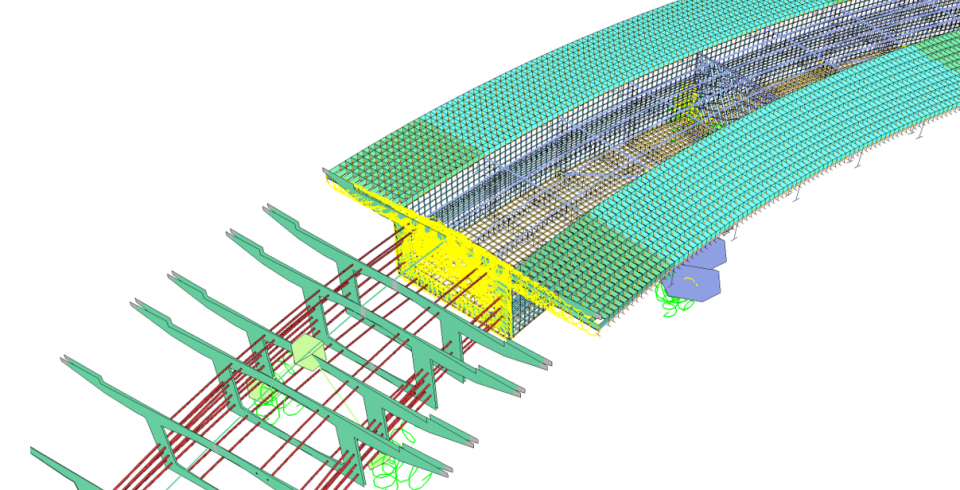

Voor de statische berekening van de bovenbouw is een geïntegreerd ruimtelijk staaf- en schalenmodel van de betonnen en stalen brug opgezet in het FEM-rekenpakket SOFiSTiK. De opleggingen zijn als verende elementen ingevoerd, en de pijlers als staven die verend zijn ondersteund. Het uitwerken van de onderbouw met palen is gedaan met behulp van het rekenpakket SCIA. De betonnen aanbruggen zijn als staven langs de gekromde aslijn van de brug ingevoerd. De staal-betondoorsnede is met behulp van twee gekoppelde, parallel verlopende systeemlijnen (een voor de stalen ligger en een voor het betonnen dek) afgebeeld om de krachtswerking in beide materialen te kunnen bepalen. De doorsneden zijn parametrisch opgezet, zodat de verlopende doorsnede over de gehele bruglengte relatief eenvoudig was aan te brengen.

Voor de verdere detaillering van de stalen ligger is het staafmodel vervangen door een 3D-schalenmodel (fig. 11). Zodoende konden de vervormingen, de krachts- en spanningsverdeling over de lijf- en flensplaten beter worden geanalyseerd. Uit deze analyse bleek onder andere dat de doorsneden in dwarsrichting te veel vervormden en er diagonalen moesten worden toegepast om de vervormingen tegen te gaan.

De keuze voor SOFiSTiK is onder meer gedaan vanwege de faseringen die kunnen worden ingebouwd. Alle faseringen van de brug worden in de krachtswerking meegenomen en in rekening gebracht bij de volgende stappen. Ook de doorsnedetoetsingen zijn in dit pakket opgenomen, zodat met één rekenmodel alle berekeningen worden afgedekt.

11. Aanbruggen als staafsysteem (links) en staal-betonligger (rechts) als schalenmodel in een rekenmodel

De fasering bestaat uit een aantal stappen die in het ontwerp van de brug zijn meegenomen (fig. 12). Bij elke stap zijn de randvoorwaarden aangegeven en is aangegeven of het een kritieke stap betreft. Een kritieke stap is een stap die niet eerder mag worden gestart voordat de voorliggende stap is afgerond. Verder is er voor elke stap aangegeven hoe de dwars- en langsfixatie is geborgd, in verband met de losstaande brugdelen.

De uitvoering is gestart in oktober 2017 met het aanbrengen van een gewapende grondconstructie voor de aardebanen. Voor de kerst 2017 zijn ter plaatse van alle steunpunten trillingsarme schroefpalen met verloren casing aangebracht.

Vervolgens zijn de fundatiesloven en pijlers gebouwd en is gestart met het bouwen van de in totaal 65 m lange aanbrug aan de noordzijde op een ondersteuning. Aan het uiteinde van de aanbrug is een tijdelijke hulpondersteuning op stalen palen aangebracht.

De koker is in twee fasen gestort.

Als eerste de U-vorm die na stort op 30% krimpvoorspanning is gebracht ter voorkoming van krimpscheuren door het uithardende beton. Na het bereiken van de drukspanning is vervolgens 100% voorspanning aangebracht. Door het storten in twee fasen kon de excentrisch geplaatste oplegging nog niet worden geactiveerd en moest de U-vormige bak onder de wanden tijdelijk op extra stalen kolommen ter plaatse van de middensteunpunten (as 2 en 5) worden ondersteund (fig. 13).

Daarna is de dekplaat met uitkragingen gestort en ook voorzien van 30% krimp- en 100% voorspanning

De 110 m lange stalen koker is in 10 delen geproduceerd in België (tussen november 2017 en april 2018) die per as naar de bouwplaats in Zwolle zijn vervoerd (foto 15). Op de voorbouwlocatie zijn ze samengesteld tot één ligger. De uitkragingen zijn in 2 × 10 delen later aan de koker toegevoegd.

De 30 secties zijn binnen vijf maanden samengevoegd, zodat de stalen hoofdoverspanning in mei 2018 kon worden ingereden. Voor het inrijden is de brug circa 7,0 m omhooggevijzeld en vervolgens op SPMT’s geplaatst. Deze hoogte was nodig om de brug boven de bovenleidingen te kunnen inrijden, zodat deze niet hoefde te worden verwijderd. De eerste groep SPMT’s bevond zich circa 10 m uit het hart van de brug, richting de achterzijde en de achterste groep stond onder het uiteinde van de brug. Er ontstond hierbij een uitkraging van 60 m aan de voorzijde. Dit is mogelijk gemaakt door 300 ton ballast aan te brengen op het brugdek. Boven op de achterste groep SPMT’s is nog eens 120 ton ballast aangebracht, die voor voldoende stabiliteit tijdens het inrijden zorgde (foto 16).

De grote uitkraging was nodig om het spooremplacement nagenoeg haaks te kruisen, zodat niet op het spoor moest worden gereden. Aan de andere zijde van het spooremplacement stond een 3e groep SPMT’s te wachten om de uitkraging daar op te pakken. De middelste groep SPMT’s kon vervolgens worden verwijderd en met de SPMT-groepen aan beide uiteinden is de brug naar de pijlers gereden. De brug is tijdelijk opgelegd op stalen hulpondersteuningen bij as 3 en 4, die de torsie opnamen en de brug in dwars- en langsrichting tijdelijk fixeerden (foto 17).

De beide aanbruggen waren tijdens de bouw op zichzelf staande bruggen die in dwars- en langsrichting moesten zijn gefixeerd. Voor de noordelijke aanbrug is op het landhoofd een stalen hulpconstructie gemonteerd, die de brug in langsrichting vasthield. Dit ter voorkoming van het glijden van de brug door de langshelling van 5,3% over de glijopleggingen. Bij de zuidelijke aanbrug was de definitieve langsfixatie ook het vasthoudpunt in de bouwfase.

Door het inrijden van het staal via de zuidzijde was het niet mogelijk om daar vóór mei 2018 te starten met de aanbrug. Nadat het staal was ingereden, is allereerst gestart met de laatste pijler in as 5. Hierna konden de werkzaamheden aan de aanbrug starten. Vanaf september 2018 is er aan de noordzijde gestart met de koppelvoeg. De koppelvoeg aan de zuidzijde volgde daarna.

Bij het koppelen van de aanbruggen met de stalen brug, waren er tijdelijk twee langsfixaties aanwezig (fig. 10). De stort van de koppelvoeg is daarom vroeg in de ochtend uitgevoerd, zodat het verse beton gedurende de opwarming van de brugdelen onder drukspanning kwam te staan. Wanneer het staal aan het einde van de dag begon af te koelen, werd de langsfixatie bij as 1 gelost. Het beton was toen voldoende sterk om trekspanningen als gevolg van de verkorting van de brug te kunnen opnemen. Om de invloed van de dagelijkse temperatuurbelasting te minimaliseren, is de bovenzijde van het stalen dek gekoeld met water; zodoende was het dek aan de bovenzijde net zo warm als aan de onderzijde. Buigspanningen in het jonge beton zijn op deze manier zo veel mogelijk beperkt. Dit stelde wel eisen aan de samenstelling van het betonmengsel, waarbij de sterkteontwikkeling met behulp van ijkgrafieken, rijpheidsmetingen en proefkubussen nauwlettend in de gaten is gehouden.

Pas toen de aanbruggen waren gekoppeld en zijn voorgespannen aan de stalen brug, is de stalen brug afgelaten op de definitieve opleggingen. De brug is vanaf dat moment één gehele doorgaande kokerligger geworden die in staat is torsiekrachten af te dragen naar de landhoofden. Vervolgens zijn de hulpwerken bij as 3, 4 en bij de uiteinden van de betonnen aanbruggen verwijderd en is de betonnen rijvloer aangebracht.

De gebruikelijke open asfaltgoot is vervangen door een gesloten geïntegreerde lijnafwateringsunit in de schampstrook. Dit bespaarde 20 × 150 mm asfaltbreedte naast de rijbanen en er hoefde ook geen kolken in de rijbaan te worden aangebracht. Dit komt het rijcomfort ten goede en heeft minder onderhoud tot gevolg. De units hebben voldoende capaciteit om het water naar de landhoofden af te voeren, zodoende zijn er geen tussenafvoeren bij de pijlers nodig. Voor de beide voegovergangen wordt door middel van standleidingen het water door het landhoofd afgevoerd. De unit bestaat uit een kunststofcomposietprofiel en is berijdbaar en daardoor licht van gewicht (fig. 14).

Als voertuigkering op de brug worden prefab verankerde betonbarriers toegepast die voor een keringsniveau H2 zorgen. Deze barriers zijn in de praktijk getest en gecertificeerd. Bij een zijdelingse aanrijding verplaatst de barrier 120 mm naar achteren, waarvoor ruimte is gereserveerd in de doorsnede. De aluminiumkap steunt af op de barrier.

De busbrug was, gezien zijn gekromde vorm en de beperkte ruimte waarin deze moest worden gerealiseerd, een echte uitdaging. Dit zowel op het gebied van engineering als op het gebied van uitvoering. De vele faseringsstappen en bijbehorende werkzaamheden moesten nauwlettend worden gevolgd om de optredende krachten in de brug goed te kunnen beheersen. Het vereiste daarom veel inspanning van de uitvoerende partij op het gebied van werkvoorbereiding en uitvoering.

Op een paar kleine restpunten na is de brug tijdig opgeleverd. De brug is feestelijk geopend op 9 februari 2019, waarbij de brug de naam Schuttebusbrug heeft gekregen. De brug is vernoemd naar Herman Schutte, oprichter van het voormalige busvervoers- en touringcarbedrijf Schutte Tours Zwolle. Per 17 februari is de brug in de dienstregeling van de busvervoerder opgenomen.

Project: Busbrug Zwolle (Schuttebusbrug)

Opdrachtgever: ProRail

Toekomstig eigenaar en beheerder: Gemeente Zwolle

Architectonisch ontwerp: ipv Delft

Constructief ontwerp: BAM Infraconsult i.s.m. SETZPFANDT, beratende Ingenieure

Uitvoering: BAM Infra Regionaal

Onderaannemer stalen hoofdoverspanning: Victor Buyck Steel Construction

Bouwkosten: circa 14 mln

Reacties

Dirk Bos - Bos 24 april 2020 15:22

De bus brug Zwolle