Cement als product bestaat niet. Het is een familienaam. Regelmatig komen er nieuwe producten bij, waaronder de laatste tijd ook cementen met een lagere of zelfs negatieve CO2-uitstoot. Wat is nu waar hiervan? Hebben we te maken met 'mythes' of met 'mogelijkheden'? In dit artikel worden eerst de mythes verklaard. Vervolgens worden de mogelijkheden in perspectief geplaatst.

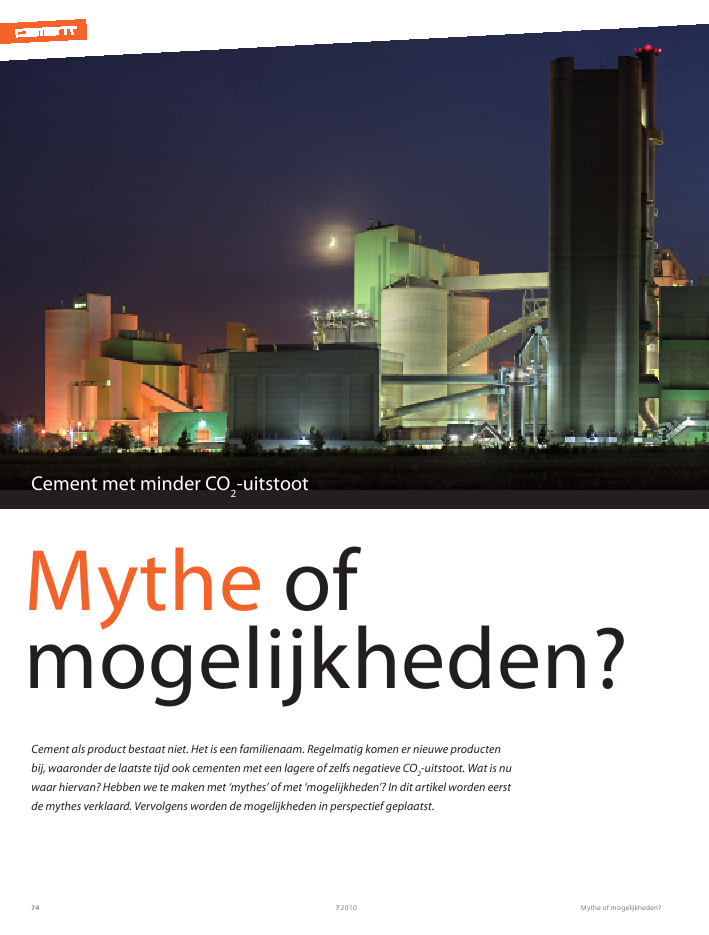

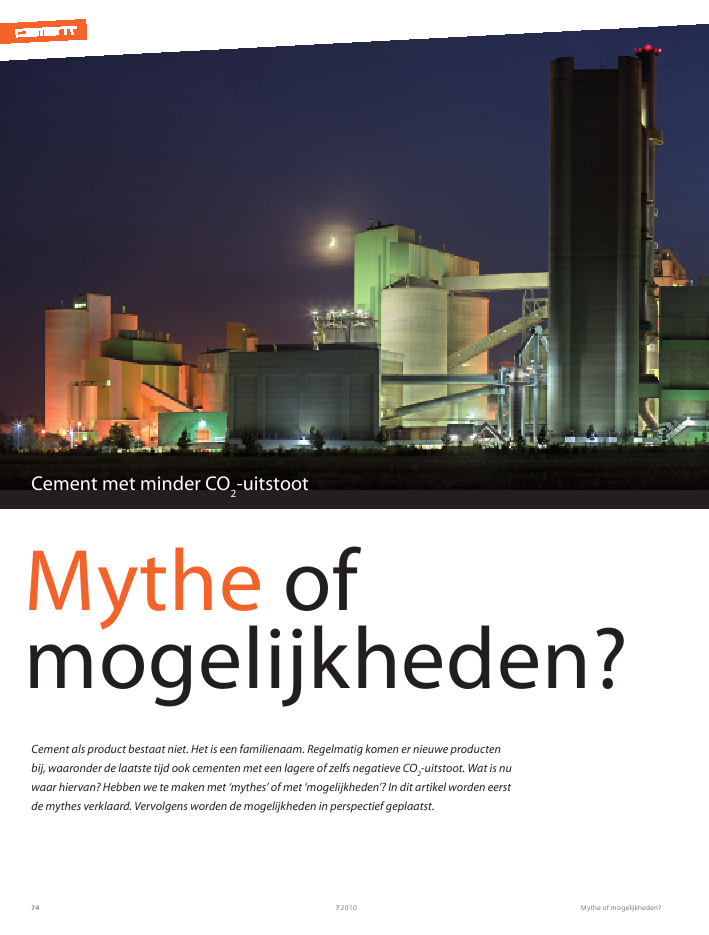

Mythe of mogelijkheden?7201074Mythe ofmogelijkheden?Cement als product bestaat niet. Het is een familienaam. Regelmatig komen er nieuwe productenbij, waaronder de laatste tijd ook cementen met een lagere of zelfs negatieve CO2-uitstoot. Wat is nuwaar hiervan? Hebben we te maken met `mythes' of met `mogelijkheden'? In dit artikel worden eerstde mythes verklaard. Vervolgens worden de mogelijkheden in perspectief geplaatst.Cement met minder CO2-uitstootMythe of mogelijkheden? 72010 75Het klimaat verandert. De huidige hypothese is dat doormensen geproduceerd CO2hieraan een belangrijke bijdragelevert. Daardoor speelt CO2een belangrijke rol in de veleklimaatdiscussies. In het kielzog hiervan volgen berekeningenom de hoeveelheid CO2aan te geven en de ernst van de situatieaan te tonen. Dergelijke berekeningen zijn voor leken niet altijdeenvoudig te doorgronden.Neem de hoeveelheid CO2die hoort bij de productie van eenkilo tomaten. Komen de tomaten van de koude grond, dan is erbijvoorbeeld alleen CO2-uitstoot van het plukken en transportin koelwagens. Komen ze uit verwarmde kassen, dan komen erverwarmingsaantallen CO2bij. Komen ze niet uit de kassen,maar van de `warme grond' in Spanje, dan vliegt de transport-bijdrage omhoog. Voor de consument bij de groenteboer echterblijven het gewoon tomaten.Vergelijkingen van kilo'sGehandicapt door onze gebrekkige kennis rondom de veleaspecten van CO2-discussies worden vaak specifieke gevallengepresenteerd op basis van CO2-uitstoot per kilo materiaal. Zoook voor cement. Opmerkelijk is dat hierbij dus voorbij wordtgegaan aan het feit dat van verschillende materialen, verschil-lende hoeveelheden nodig zijn om een constructie met dezelfdefunctie te bouwen.Om gevoel te krijgen voor de materie, eerst wat grafieken. Infiguur 1 is de vergelijking gegeven voor CO2-uitstoot bij deprimaire productie van een kilo portlandcement, ruwijzer ofprimair aluminium [1]. Portlandcement doet het hierbij nogniet zo slecht.In 2007 was de wereldproductie van portlandcement 2770miljoen ton [2], van ruwijzer 1351 miljoen ton [3] en vandr.ir. Mario de Rooij,dr. Siska Valcke endr. Jeanette VisserTNOMythe of mogelijkheden?72010760,000,050,100,150,200,250,300,350,400,45portlandcement(calcareous)staal aluminiumarbitraireeenheid020406080100120140portlandcement(calcareous)staal aluminiumarbitraireeenheidweer wordt opgenomen en als resultaat opnieuw het kalksteenverschijnt.Het concept van deze kalkdriehoek komt bij meer (ook nieu-were) cementsystemen terug. Afhankelijk van waar er wordtbegonnen met tellen, komt er CO2vrij, wordt CO2opgenomen(negatieve CO2-uitstoot) of is het proces neutraal. Aangezien erCO2van CaCO3(kalksteen) wordt afgestookt in het productie-proces van cement, wordt altijd deze minimale hoeveelheidCO2geproduceerd. Per kilogram portlandcement is dit onge-veer 0,45 kg CO2. Voor een gemiddeld Europees portlandce-ment is dit iets meer dan 50% van de totale CO2-uitstoot tijdenshet productieproces.Voor het afstoken van CO2zijn bovendien hoge temperaturennodig. Hiervoor worden brandstoffen verbrand waarbij ookweer CO2vrijkomt. Voor hetzelfde gemiddelde Europesecement gaat het dan om een aandeel van circa 35%. Het reste-rende percentage bestaat uit indirecte emissies, voornamelijkgekoppeld aan het gebruik van elektrische energie (voorbijvoorbeeld het malen van de klinker).Met de CO2die vrijkomt bij het verbrandingsproces is overi-gens nog wel iets vreemds aan de hand. De cementoven inMaastricht draait bijvoorbeeld bijna geheel (98%) op secun-daire brandstoffen [7] en behoort daarmee tot de kopgroep inde wereld. De CO2die hierbij vrijkomt, telt in de huidige bere-keningen minder zwaar mee dan CO2van primaire/fossielebrandstoffen.Gebruik van hoogovenslak en poederkoolvliegasEen dergelijke, door de politiek ingegeven rekenkundigetoewijzing van CO2heeft ook plaats bij het gebruik van hoog-ovenslak en poederkoolvliegas. Hoogovenslak komt vrij bij deproductie van ruwijzer in een hoogoven: ongeveer 20 ? 25 kgslak per 100 kg ruwijzer. Aan het begin van dit artikel is alaangegeven dat ook ruwijzer behoorlijk bijdraagt aan deCO2-uitstoot. Echter, deze CO2-uitstoot wordt volledig toegere-aluminium 38 miljoen ton [4]. Afgezet tegen de wereldbevol-king betekent dit dat er in 2007 per persoon zo'n slordige 400kg cement, 200 kg ruwijzer en 6 kg aluminium is geproduceerd.Ter vergelijking: de productie van ruwe olie was in 2007 eendikke 600 liter per persoon [5].Worden deze getallen vervolgens gecombineerd met figuur 1,dan volgt figuur 2. Hieruit blijkt het grote gevolg van demassale hoeveelheden cement en staal die in de wereld wordengebruikt. Wordt figuur 2 afgezet tegen de totale wereldproduc-tie aan CO2, dan blijkt in 2007 ongeveer 6% veroorzaakt te zijndoor de productie van portlandcement en zo'n 8% doorruwijzerproductie.Hieruit volgt een duidelijke conclusie dat staal en cement alsmaterialen impact hebben op de CO2-uitstoot. De kanttekeningis natuurlijk gerechtvaardigd of dit nu komt door de materialenzelf of door het massale gebruik ervan.CO2-uitstoot van portlandcementDoor het massale gebruik ligt er dus een zekere druk opcement om de CO2-uitstoot bij productie te verlagen. Welkemogelijkheden zijn er dan? Daartoe is het noodzakelijk eersteens de levenscyclus van cement, of eigenlijk haar voorgangerkalk, tegen het licht te houden.De levensloop van kalksteen als bouwmateriaal kan eigenlijkin een notendop worden weergegeven in de zogenoemdekalkdriehoek (fig. 3) [6]. Uitgangsmateriaal is kalksteen(CaCO3). Door branden valt dit uiteen tot vrije kalk (CaO) enkooldioxide (CO2). Wordt de vrije kalk vervolgens met watergeblust, dan ontstaat er door een stormachtige reactie een fijnwit poeder (gebluste kalk) of een witte brij (kalk melk), afhan-kelijk van de gebruikte hoeveelheid water. In beide gevallenbestaat het product uit calciumhydroxide (Ca(OH)2). Deverharding van calciumhydroxide is in eerste instantie puurgebaseerd op de verdamping van water. Als het mengselvoldoende gedroogd is en er ook CO2uit de lucht bij kankomen, dan volgt een carbonatatiereactie waarbij het CO21 2Mythe of mogelijkheden? 72010 77020406080100NL LX B BR CZ D E P worldkalkdriehoekbrandencirca 1000?CblussenCaOHOCa(OH)COCOCaCOHOcarbonateren1 CO2-uitstoot per kilomateriaal2 CO2-uitstoot naarwereldproductie vanhet materiaal3 De kalkdriehoek4 Percentage portland-cementklinker bijcementproductie(gemiddelde waarde)aan het bekende portlandcement met een hoog C3S-gehalte. Demoeilijkheid zit daarbij niet zozeer in het maken van cementmet een hoog C2S-gehalte, maar wel in het halen van een verge-lijkbare sterkteopbouw aan wat we gewend zijn. De vraag isnatuurlijk of zo'n zelfde sterkteopbouw in alle situaties noodza-kelijk is, of dat hier wellicht een differentiatie past. Dergelijkeexperimentele cementen zijn nog niet in de reguliere handelgezien.Alternatieve laboratoriacementenOp een heel andere schaal wordt er ook druk ge?xperimenteerdin allerlei laboratoria om cement opnieuw uit te vinden vanuitandere grondstoffen of andere productieprocessen. Een ?onvolledige - greep uit het aanbod levert producten alsNovacem, CaleraTM, E-creteTM (Zeobond), ASCEM-cement ofRediMax? (Ceratech). Al deze cementen claimen een belang-rijke vermindering van de CO2-uitstoot te bewerkstelligen;sommige claimen zelfs een negatieve CO2-uitstoot. Hoe zit datnu precies?GeopolymerenVeel alkaligeactiveerde cementen zijn momenteel gebaseerd ophet gebruik van vliegas (of soms slak) als hoofdbestanddeel. Ditbetekent dat ze de CO2-uitstoot om deze grondstof te produce-ren niet hoeven mee te tellen in hun claims. In het ideale gevalhoeft aan de vliegas alleen maar een zogenoemde alkali-activa-tor te worden toegevoegd om een gebonden reactieproduct tevormen. De voornaamste taken van deze alkali-activatoren zijnpH-verhoging om de vliegas in kleine ketens af te breken, envervolgens bijdragen aan de opbouw van een netwerkstructuurvan deze afzonderlijke ketens, hetgeen uiteindelijk de matrixvormt van het verharde product. Door het nadrukkelijke accentop die ketens van silicium en aluminium (Al-silicaten) wordthier ook wel gesproken over geopolymeren, naar analogie metkoolstofketens in `gewone' polymeren. Als studiemateriaal voordergelijke processen wordt vaak gebruik gemaakt van metakao-kend aan het staal. Rekenkundig gezien komt bij het produce-ren van hoogovenslak dus geen CO2vrij. Een soortgelijke rede-nering geldt ook voor poederkoolvliegassen die worden gepro-duceerd tijdens het verbrandingsproces in met poederkoolgestookte electriciteitscentrales.Omdat in Nederland relatief veel wordt gebouwd met samenge-stelde cementen zoals CEM II en CEM III, heeft Nederlandwereldwijd het laagste aandeel aan portlandcementklinker inhaar cement (fig. 4) en daarmee de laagste uitstoot aan CO2perkilo cement. Dit hangt direct samen met de rekenregel dat devervanging van een kilo portlandcementklinker door een kilohoogovenslak of poederkoolvliegas direct een CO2-besparingoplevert van de vervangen kilo portlandcementklinker.Nieuwe trends in standaardcementproductieDe traditionele cementproducenten werken continu aan deoptimalisatie van hun processen. Dit betekent minimaliserenvan warmteverliezen en optimaliseren van het alternatievebrandstofpakket.Naast deze basisuitgangspunten is er ook voorzichtig een trendzichtbaar van het verlagen van de oventemperatuur. In hethuidige ovenproces is een vlamtemperatuur van ongeveer 2000?C vereist. Hiermee bereikt de lading in de oven op hetwarmste punt temperaturen van rond de 1400 ?C. Dit isvoldoende hoog voor het vormen van het zogenoemde tricalci-umsilicaat (C3S), het belangrijkste bestanddeel in de huidigeportlandcementklinker. In Nederland ligt het aandeel C3S inhet totaal van de portlandcementklinker rond de 65%.Wordt de oventemperatuur verlaagd, dan wordt er meer dical-ciumsilicaat (C2S) gevormd in plaats van C3S. Ook dit bestand-deel heeft een hydraterende werking, maar trager dan die vanC3S. Daarom moeten er componenten aan het cement wordentoegevoegd om de sterkteopbouw in de verhardingsfase gelijkte krijgen aan die van het huidige C3S. Er komen inmiddelsclaims uit onder meer China van cement met een C2S-percen-tage tussen de 50 en 80% met een 28-daagse sterkte die gelijk is3 4Mythe of mogelijkheden?7201078A Bdoor carbonatatie vervolgens verder wordt omgezet tot magne-siumcarbonaten van verschillende samenstelling.Probleem bij het vaststellen van de CO2-balans van Novacemis, dat de discussie zich vooral lijkt af te spelen op de werkelijkevorming en binding van het CO2in het (chemische) proces.Over allerlei randvoorwaarden waarvoor energie (en bijbeho-rende CO2) nodig is, zoals het verkrijgen van de magnesiumsi-licaatgrondstoffen of de gebruikte autoclaaf in het proces,wordt nauwelijks gesproken.Calera-procesEen buitenbeentje in de hier beschreven alternatieven vormthet Calera-proces. Onder de vergelijking dat portlandcement-beton 320 kg/m3CO2heeft uitgestoten, claimt Calera dat hetvoor dezelfde kubieke meter beton 680 kg CO2heeft vastgelegd.Is dit misschien de oplossing?Bij nadere beschouwing blijkt dat het Calera-proces draait omeen slim elektrochemisch precipitatieproces. Door een vloeistofwaarin grote hoeveelheden Ca2+- en Mg2+-ionen aanwezig zijn,wordt CO2-gas geleid. In het elektrochemisch precipitatiepro-ces worden deze stoffen aan elkaar gekoppeld, waardoor kalk-steen (CaCO3) en dolomiet ((Mg,Ca)CO3) ontstaan. De (rook)gassen die door de vloeistof worden geleid, hoeven niet heelschoon te zijn. Verontreinigingen worden tegelijkertijd meevastgelegd in de carbonaatgesteenten. Ook de gebruikte vloei-stof mag tot op zekere hoogte verontreinigingen bevatten. Ookdie verontreinigingen worden mee vastgelegd in de carbonaten.Eigenlijk legt Calera langs deze weg vooral CO2vast. Vancement is dan nog geen sprake. Calera suggereert daarom ookdat het kalksteen kan worden gebruikt als grondstof voorcement. In dat proces komt de opgeslagen CO2weer vrij. Overde eventuele ingebakken verontreinigingen die kunnen wordenmeegeleverd, wordt niets gezegd.Calera zegt wel secundaire cementmaterialen (SCM) te kunnenleveren. Hoewel het moeilijk is na te gaan wat ze precies hier-onder verstaan, lijkt het vooral gebaseerd op vliegas. Als rook-gassen ongezuiverd worden aangeboden en het vliegas dusdoor het Calera-proces wordt meegevoerd, dan wordt dit ookvastgelegd. Het vliegas behoudt daarbij gewoon z'n puzzolaneeigenschappen.De grote winst in de claim van Calera ligt in de grootte van debrokstukken die ze kunnen maken. Er kunnen door Calera ookfijne en grove toeslagmaterialen (lees: calciumcarbonaat oflin. Een vergelijking van de matrix van een alkaligeactiveerdemetakaolin versus een portlandcementmatrix is gegeven infiguur 5 [8].Alkaligeactiveerde cementen op vliegasbasis zijn op beperkteschaal al commercieel te koop (E-creteTM, Australi?; RediMax?,Amerika) of zijn in een opschalingsfase (bijv. ASCEM-cement).Schlumberger gebruikt zelfs gepatenteerde alkaligeactiveerdecementen voor toepassing in diepe (olie)boorgaten.Vanuit theoretisch perspectief kunnen alkaligeactiveerdecementen zeer stabiel en duurzaam beton leveren. Praktischgezien, omdat het vaak om relatief jonge bedrijven gaat met eennieuw product, wordt nog hard gewerkt aan het verzamelenvan allerlei duurzaamheiddata. Ook de complete CO2-uitstoot-berekening voor de productie van dergelijke alkaligeactiveerdecementen is nog niet altijd compleet.NovacemVan een heel andere orde is het `cement' van het EngelseNovacem. Dit bedrijft claimt een negatieve CO2-uitstoot van10%, oftewel op de productie van 1000 kg Novacem wordt 100kg CO2gebonden. Het proces verloopt in grote stappen alsvolgt.Als primaire grondstoffen worden magnesiumsilicaten gebruikt(olivijn (Mg, Fe)2SiO4, serpentijn (Mg, Fe)3Si2O5(OH)4). Dezeworden in een eerste stap in een autoclaaf bij 180 ?C en 150 baromgevormd tot magnesiumcarbonaathydroxiden van verschil-lende soorten. Bij dit proces is toevoeging van CO2noodzake-lijk. Belangrijkste punt in deze stap is eigenlijk het omvormenvan silicaten (SixOy-verbindingen) naar carbonaten(CO3-verbindingen). Ter vereenvoudiging stellen we dat aanhet eind van deze eerste stap MgCO3is gevormd.De rest van het proces is vervolgens in grote lijnen gelijk aanhet proces dat is weergegeven in de kalkdriehoek van figuur 3.De magnesiumcarbonaten worden gebrand, waardoor CO2vrijkomt en magnesiumoxide (MgO) overblijft. Het vrijko-mende CO2kan dan opnieuw worden gebruikt bij stap 1 vanhet proces. Het verkregen magnesiumoxide wordt vervolgensgemengd met gepatenteerde bestanddelen, waardoor Novacemwordt verkregen.Bij de reactie met water volgt het proces in grote lijnen deverhardingsreacties van de klassieke magnesiumgebaseerdebindmiddelen (zie ook de kalkdriehoekanalogie). Door dereactie met water wordt magnesiumhydroxide gevormd, wat5Mythe of mogelijkheden? 72010 79CaOSiOAlOportland-cementTrendgeopolymeerN-A-Sslakvliegasproduct(modellering)C-S-H5 Vergelijking van alkaligeac-tiveerde metakaolin-matrix(A) versus portland-cementmatrix (B) zoalsgezien met eenelektronenmicroscoop6 Trend in cementontwikke-lingenDit zal ook een verandering geven in de producten die uitdergelijke bindmiddelen worden gevormd. Portlandcementgeeft als product calciumsilicaathydraten (C-S-H). Bij alkalige-activeerde slakken ontstaat een product dat nog redelijk in debuurt blijft van C-S-H-producten. In het geval van alkaligeacti-veerde kleien of (bodem/vlieg)-assen verandert het product ineen N-A-S-gelmatrix, ook wel geopolymeren genoemd. Hierbijstaat de N voor het kation van de alkali-activator (bijv.natrium) en slaat A-S op aluminiumsilicaten.Ook TNO is met deze ontwikkelingen bezig. TNO probeertdaarbij nadrukkelijk te kijken wat voor grondstoffen in deomgeving in ruime mate voorhanden zijn. In een uitgebreidbindmiddelonderzoeksprogramma wordt daarbij momenteelzowel de calciumrijke (bijv. slak) als de aluminiumrijke (bijv.vliegas) richting van de driehoek verkend. Doel is daarbijuiteindelijk om op basis van grondstofsamenstelling tekunnen sturen naar de eigenschappen die voor specifieketoepassingen noodzakelijk zijn. Er zal dus een veel groteraanbod van cementproducten met specifieke doelgroepenontstaan.ConclusiesIn dit artikel is ingegaan op de verhalen rondom CO2-uitstootvan cement. Daarbij is eerst vastgesteld dat de uitstoot per kilocement relatief gezien nog best meevalt. Wat cement in deschijnwerper zet, is het gigantische gebruik ervan. Dat is ookdirect de reden dat er geen totale vervanging van cement is teverwachten. Er is nog geen route gevonden waarlangs in eendergelijke grootschalige productie overal ter wereld kan wordenvoorzien.Wat er wel gebeurt, is dat er steeds nadrukkelijker zal wordenafgewogen wat er in bepaalde omstandigheden nodig is (bijv.wat sterkte of duurzaamheid betreft). Op deze manier zal ereen markt ontstaan waarbij `nichecementen' de portlandcemen-ten gaan vervangen. Doordat er langs deze weg steeds meerervaring ontstaat, zal een aantal van de alternatieve nichece-menten zelfs het portlandcement op grotere schaal kunnenvervangen en eventueel zelfs in bepaalde kenmerken voorbij-streven.Kortom, het worden boeiende tijden met de nieuwe initiatievendie ontstaan, waarbij er zeker mogelijkheden zijn om deCO2-uitstoot als geheel te verlagen. magnesiumcarbonaat) worden geleverd. Door dit als toeslag-materiaal in beton in te brengen in plaats van het gebruikelijketoeslagmateriaal, wordt er inderdaad ineens heel veel CO2vast-gelegd. Ook hier moet echter het voorbehoud worden gemaaktdat het vooralsnog onduidelijk is wat er op termijn met de vast-gelegde verontreinigingen kan gebeuren.Toekomstige ontwikkelingenEr gebeurt dus al heel wat op het gebied van cementontwikke-lingen. Om de verschillende ontwikkelingen te kunnen plaatsenwordt er ook wel gebruikgemaakt van de (thermodynamische)driehoek calcium-silicium-aluminium (fig. 6).De belangrijkste bestanddelen van portlandcement bevindenzich hier in de buurt van de CaO-hoek (C3S = 3CaO.SiO2, C2S =2CaO.SiO2, C3A = 3CaO.Al2O3). Ook hoogovenslak en vliegaskunnen in deze driehoek worden geplaatst. In figuur 6 is ditglobaal weergegeven. Afhankelijk van de precieze samenstellingkan de locatie nog wat verschuiven. In deze driehoek zijn alstrends momenteel herkenbaar, onderzoek naar alkaligeacti-veerde slakken (calciumrijke silicaten), en alkaligeactiveerdekleien of (bodem/vlieg)-assen (aluminiumrijke silicaten). RefeRentieS1 CML 2, baseline 2000, shadowprice V2.04.2 www.cembureau.eu.3 www.worldsteel.org.4 www.world-aluminium.org.5 www.eia.doe.gov (U.S. Energy InformationAdministration).6 Rooij, M.R. de, Cementsteen ? Basis voor beton.Aeneas, 2009.7 ENCI Maastricht, Milieu en veiligheidsverslag 2008.8 Li, C., Sun, H. & Li, L., A review: The comparisonbetween alkali-activated slag (Si+Ca) andmetakaolin (Si+Al) cements. Cement andConcrete Research, vol. 40, 2010.9 Lanser, P.A., Lijdend voorwerp of bindendelement? CO2als stimulans voor levenscyclus-denken. Cement 2009/3.5

Reacties