De parkeergarage Lammermarkt, aan de rand van het centrum in Leiden, is de diepste garage van Nederland. Het realiseren van een waterdichte kuip bleek geen eenvoudige opgave, gezien de ronde vorm van de put en de enorme ontgravingsdiepte. Door inzet van innovatieve materialen en bouwmethoden is het toch gelukt.

40

Ronde owb-vloer

met staalvezels

Ontwerp bouwput voor diepste parkeergarage van Nederland

De parkeergarage Lammermarkt, aan de rand van het centrum in

Leiden, is de diepste garage van Nederland. Het realiseren van een

waterdichte kuip bleek geen eenvoudige opgave, gezien de ronde

vorm van de put en de enorme ontgravingsdiepte. Door inzet van

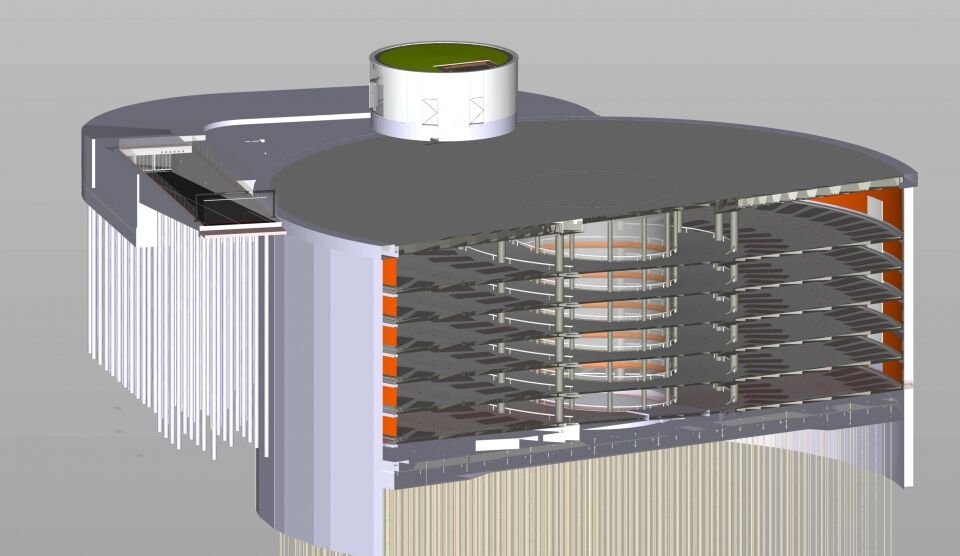

innovatieve materialen en bouwmethoden is het toch gelukt. De parkeergarage Lammermarkt is cilindervormig en heeft

zeven parkeerlagen, alle ondergronds (fig. 2). De diameter

bedraagt 60 m. De wanden zijn uitgevoerd als diepwanden die

zowel tijdens de bouw als in het gebruiksstadium voor de

grond- en waterkering zorgdragen. Deze diepwanden dragen

tevens de parkeervloeren.

De bodem van de bouwput is gerealiseerd met vezelversterkt

onderwaterbeton. In de gebruiksfase verzorgt een definitieve

constructievloer de waterdichtheid van de parkeergarage. De

Ronde owb-vloer met staalvezels 2 2017

41

inboorniveau

variabel

100

1000-1400

150

-23 800 / -24 200

onderwater beton

uitvullaag beton

uitvullaag grind

constructie vloer

0/-100 0/-100 +/-75 variabel

-22 700

-22 800

-23 950 / -24 350 grout

GEWI+ anker Ø57.5

200

-22 214

-23 000

-22 045 var.

486

cm* am* cm*

geïntegreerde schotel Ø 350

wanden en een stempelkracht in de owb-vloer zou optreden.

Dat is zeer bepalend voor het ontwerp van de owb-vloer. Over

dit gedrag is een separaat artikel 'Uitdagingen bij ontwerp

ronde bouwkuip' geschreven, elders in deze Cement

.

Krimp

Bij het ontwerpen van de vloer speelde krimp een nadrukkelijke

rol. Ook dit fenomeen is bepalend of er een normaaldrukkracht

in de vloer ontstaat.

Verhardingskrimp

Na de stort van het onderwaterbeton komt de chemische

reactie in het beton op gang, waarmee het materiaal verhardt.

Tijdens deze verhardingsfase warmt het beton op tot enkele

tientallen graden Celsius. Deze opwarming zorgt ervoor dat het

nog vloeibare mengsel in de hoogte uitzet. Als het beton voor

een groot deel is uitgehard, daalt de temperatuur weer. Dit

vertaalt zich in krimp, ook horizontaal. Deze krimp wordt vaak

de verhardingskrimp, of ook wel adiabatische krimp genoemd.

1

ir. Jeroen Meijdam,

ir. Marjorie Greveling de Vos,

ir. Arjen Ramkema

Dura Vermeer 1 De bouwput van de parkeergarage

Lammermarkt is 25 m diep

foto: in2Contracts2 Doorsnede van de parkeergarage

3 Detail verankering Gewi-palen in

owb- en constructievloer

Diepwanden

Over de diepwanden van de parkeergarage Lammer -

markt is het artikel 'Uitdagingen bij ontwerp ronde

bouwkuip' verschenen, elders in deze Cement.

opwaartse druk op de onderwaterbetonvloer (owb-vloer) en de

definitieve constructievloer wordt opgenomen door Gewi-

palen die in beide vloeren zijn verankerd (fig. 3). De poeren

zijn geïntegreerd in de owb-vloer en de constructievloer (foto 1

en 7). Op die plaatsen is het onderwaterbeton gewapend.

Het spectaculaire aan de bouwput is dat er geen stempelraam is

gebruikt. Dat terwijl er circa 25 m grond en water moest worden

gekeerd. Boven op de diepwanden bevindt zich wel een ringbalk.

Voorwaarde voor ontwerp

Er zijn diverse zaken die een rol hebben gespeeld bij het

ontwerp van de owb-vloer. Zo is het zeer bepalend of er druk

vanuit de diepwanden op de vloer wordt uitgeoefend. Ook

krimp van de vloer en temperatuurbelastingen spelen een rol.

Drukkracht vanuit diepwanden

De gronddruk op de diepwanden van de cilindervormige

bouwput is deels symmetrisch en de waterdruk is volledig

symmetrisch. De vraag was of door de cilindervorm de

belasting geheel zou worden opgenomen door horizontale

normaalkrachten in de cilinder, of dat er buiging in de diep-

2

3

Ronde owb-vloer met staalvezels 2 2017

42

Volgens Eurocode 2, artikel 3.1.4, formule 3.12, bedraagt de rek

als gevolg van de autogene krimp:

?

ca(?) = 2,5 (f ck ? 10) 10 ?6 = 2,5 (37 ? 10) ? 10 ?6 = 6,75 ? 10 ?5

Na 28 dagen is deze krimp slechts deels ontwikkeld. Volgens

Eurocode 2 (3.11 en 3.13) bedraagt deze krimp:

?

ca (t) = ? as(t) ? ? ca(?)

?

as (t) = 1 ? exp (? 0,2 t 0,5)

?

ca (28) = (1 ? e ?0,2 t 0,5 ) ? 6,75 ? 10 -5 = 0,65 ? 6,75 ? 10 -5 = 4,38 ? 10 -5

Uitgaande van een diameter van de vloer van 60 m, bedraagt de

verplaatsing aan één zijde:

560000 4, 38 10 1, 3mm 2

u = =

Volgens de SBRCURnet-publicatie kan deze werkelijke krimp

wel eens 3 tot 4 keer groter zijn dan berekend volgens de Euro-

code. De vervorming kan dus 5,2 mm bedragen.

Uitdrogingskrimp

Als laatste vorm van krimp noemen we uitdrogingskrimp.

Aangezien het onderwaterbeton de eerste vier weken zeker

onder water zou blijven, was het bij het ontwerp niet nodig van

uitdroging uit te gaan.

Totaal

De totale krimp van het de owb-vloer is daarmee geschat op:

adiabatische krimp 6 mm

autogene krimp 1,3 ? 5,2 mm

uitdrogingskrimp 0 mm

totaal 6 tot 11 mm

Deze vervorming kan zich vertalen in een kier ter plaatse van de

aansluiting van de owb-vloer op de diepwand (foto 4). De krimp

van de stijve owb-vloer wordt immers niet of nauwelijks tegenge-

houden door de ondergrond en de Gewi-palen, en ter plaatse van

de aansluiting bevindt zich de zwakste plek. Door deze kier kan

de vloer omhoogkomen. Bovendien vormt de kier een mogelijke

bron van lekkages. Hoe deze kier is dicht-gezet, wordt uitgelegd

in een artikel in Betoniek Vakblad dat in juni verschijnt.

Net als de cilindervorm van de diepwanden zorgt ook het even-

tuele ontstaan van deze kier ervoor dat niet op voorhand kan

worden gesteld dat er een stempeldruk zal optreden in de owb-

vloer. Doordat niet zeker is of de voegen tussen de diepwand-

panelen zullen vervormen, is het immers niet zeker dat de

diepwanden kunnen meebewegen met de vervorming van de

vloer. Met deze onzekerheid moest rekening worden gehouden

in het ontwerp.

Uitgaande van een temperatuurverschil van 20 °C, een uitzet-

tingscoëfficiënt van 10

-5 en een lengte van 60 m bedraagt de

krimp:

u = ?T ? L = 20 ? 10

-5 ? 60 000 = 12 mm (ofwel 6 mm aan elke

zijde)

Autogene krimp

Naast de verhardingskrimp komt ook de autogene krimp op

gang. Over de grootte van deze krimp is informatie opgenomen

in Eurocode 2 (NEN-EN 1992-1-1) en in de SBRCURnet-

publicatie 'Autogene krimp'. In de SBRCURnet-publicatie staat

niet exact aangegeven hoe de grootte van deze krimp moet

worden bepaald, maar vast staat wel dat de eerste vier weken na

de stort het onderwaterbeton zal verkorten als gevolg van dit

fenomeen.

4

Ronde owb-vloer met staalvezels 2 2017

43

4 Aansluiting diepwand op

het onderwaterbeton

5 Dwarsdoorsnede bouwkuip

6 Bovenaanzicht vloer

twee richtingen moesten worden gelast, is dat zeker niet.

Toepassing van een volledig gewapende owb-vloer bleek al met

al zeer kostbaar.

Daarna is de toepassing van staalvezelbeton (SVB) onderzocht.

Al snel werd geconcludeerd dat het toepassen van staalvezelbeton

economischer en praktischer is dan het toepassen van een

volledig gewapende owb-vloer.

De vloer met deels staalvezelbeton en deels traditionele wape-

ning is verder uitgewerkt. De dikte van de vloer is daarbij zo

beperkt mogelijk gehouden. Hierbij is uitgegaan van een hogere

toelaatbare treksterkte van het SVB (zie onder kop 'Uitwerking

met staalvezelbeton'). Uiteindelijk volstond een vloerdikte van

1000 mm voor het grootste deel van de vloer. Langs de diepwand

is een dikte toegepast van 1400 mm (fig. 5 en 6). Ter plaatse van

de liftputten is de owb-vloer lager aangebracht.

Temperatuurverschil

Zoals gesteld zal tijdens het verharden van het onderwaterbeton

de temperatuur in het beton oplopen. Doordat het beton aan

de boven- en onderzijde wordt gekoeld door water en in de

kern niet, kan er een temperatuurverschil ontstaan over de

hoogte van het verhardende beton (temperatuurgradiënt).

Gedurende de verharding vertaalt dit temperatuurverschil zich

in een verschil in krimp over de hoogte van de doorsnede.

Hierdoor kunnen inwendige spanningen en daarmee scheuren

optreden, die zich in een later stadium kunnen vertalen naar

watervoerende scheuren en naar verlies van sterkte van het

onderwaterbeton. Om deze reden is het verstandig de hoogte

van de owb-vloer te beperken. Anders gezegd: een grotere dikte

van de vloer betekent niet meteen een betere constructie.

Samenvattende randvoorwaarden

Kort samengevat leverde het voorgaande de volgende voor -

waarden op voor het ontwerp van de owb-vloer:

? Het optreden van stempeldruk in de vloer is niet zeker.

? Mogelijk kan de owb-vloer langs de diepwand omhoogkomen.

Maar er zal ook rekening moeten worden gehouden met de

mogelijkheid dat het onderwaterbeton toch aan de diepwand

blijft vastzitten (vastwiggen, volgens CUR-Aanbeveling 77)

en dat hier dus toch een belasting wordt overgedragen.

? De ontgravingsdikte en de dikte van de owb-vloer moeten

enigszins binnen de perken blijven.

Ontwerpoverwegingen

Er is veel tijd geïnvesteerd in het vinden van een ontwerp dat

aan alle randvoorwaarden voldeed. Eerst is bekeken of een

ongewapende owb-vloer mogelijk was. Dat zou een extreem

dikke vloer opleveren.

Vervolgens is onderzocht of een gewapende owb-vloer haalbaar

was. Aangezien een deel van het onderwaterbeton ter plaatse

van de poeren toch al moest worden gewapend, leek dit een

voor de hand liggende keuze. In dat geval zou een doorgaand

wapeningsnet moeten worden toegepast in twee richtingen,

over de gehele owb-vloer. Het berekenen van een dergelijke

wapening is relatief eenvoudig. Maar het ontwerpen van wape-

ningskorven die op de bodem konden worden geplaatst en in

+ 0,400

gws ?1,0

ok. owb-vloer

-24,20 grind

1400

1000

5

6

Ronde owb-vloer met staalvezels 2 2017

44

waterbeton in de parkeergarage Lammermarkt is uitgegaan van

een mengsel met sterkteklasse C30/37 en 35 kg/m

3 staalvezels

(type Dramix 3D 65/60 BG). Uit het M-?-diagram (fig. 9) volgt

een E-modulus van 5000 N/mm

2.

Het toepassen van een aanmerkelijk lagere E-modulus voor

staalvezelbeton heeft als gevolg dat de buigende momenten

lager zijn en dat ook het gebied waar de hogere momenten

optreden kleiner is (fig. 10 en 11).

Rekenmodellen

De owb-vloer van de parkeergarage is ontworpen volgens

CUR-Aanbeveling 77 'Onderwaterbeton' (CUR77). Deze

aanbeveling geeft drie verschillende modellen voor het berekenen

van onderwaterbeton: model A, model B1 en model B2.

Voor het toepassen van model B2 moet de waterdruk niet

groter zijn dan 10 m. Om deze reden kon dit rekenmodel niet

worden toegepast.

Voor rekenmodel B1 geldt dat de stempeldruk in het onderwater -

beton bepalend is voor de sterkte van de vloer. Omdat de stempel-

druk in dit geval niet kan worden gegarandeerd, is ook deze

methode niet toepasbaar.

Uitwerking met staalvezelbeton

Door het toepassen van staalvezels behoudt het beton zijn

sterkte nadat er buigscheuren zijn ontstaan. Op de posities

waar de eerste buigscheuren ontstaan, nemen de staalvezels de

spanning over en zal het materiaal dus niet bezwijken. Op die

plekken treedt wel een kromming op. Over de gehele hoogte

van de scheur ontwikkelt zich een trekzone en in het onge-

scheurde gedeelte een drukzone (fig. 8). Naarmate de scheur

verder gaat openstaan, wordt de trekzone over de hoogte

groter, en wordt de drukzone kleiner. Als gevolg hiervan neemt

de trekkracht in de scheur toe en neemt de drukkracht in de

drukzone toe. Daarmee zal ook het opneembare buigend

moment toenemen. Door toepassing van staalvezels neemt de

vervormings- en momentcapaciteit dus toe en gaat het beton

zich plastisch gedragen.

Stijfheid

Bij toepassing van staalvezelbeton moet worden gerekend met

de stijfheid van een gescheurde doorsnede. De fictieve

E-modulus van een gescheurde doorsnede met staalvezels is

aanmerkelijk lager dan de E-modulus van een ongescheurde

doorsnede zonder staalvezels. Voor het ontwerp van het onder

7 De bouwput van parkeer -

garage Lammermarkt

foto: Buro JP 7

Ronde owb-vloer met staalvezels 2 2017

45

741

187

241

213

190

-

196

290

574625

- 6

-153 -156

- 160

-

166

-

177

-

183

-

170 -

120 -

9 186

480

- 6

13

9

1 3

1

6 4

3

2

-

8

-

7

-

1 0

-

2 0

-

7

-

1 0 2

1

3

1 9

3 818

1 3

1 4

1

4

1 3

1 6 4

5

2

-

8

-

7

-

1 0

-

2 0

-

7

-

1 0 2

1 9

3

- 4

- 9 4

- 6 4

1 130

293 541

5

-

7

15

3

1 9

5

5

1 6

4

1 4

1

1 6

1

4 7 4

8 1 7

1 9

1 9

2 2

1 6

2 2 17 27

- 6

- 7

51 4 7

741

187

241

213

190

-

196

290

574625

- 9 4

-6

- 160

-

166

-

177

-

183

-

170 -

120 -

9 186

480

- 6

13

1

6 4

-

8

-

7

-

2 0

-

7

-

1 0 2

1 9

3 818

1 3

1 4

1 6 4 5

-

8

-

7

-

7

-

1 0 2

1 9

3

4

- 6 130

293 541

- 7

19

5

5

1 6

4

1 4

1 7 4

1 9

2 2

1 6 17 27

- 6

- 7

14 7

strook2

s

st

rook3 strook3 st

rook1

strook2a

strook2a

X

Z

1374

1781

1896

1908

-

196

1819

- 261

-135

0

8

2

- 0

8

2

-

-223 0

6

2

- 0

6

2

- -

185 -

6 4 101309 547 787

9821058

1161

- 103

-

103

-7 0

-

108

3

-6 2

-

9 1

-

5 4

-

2 5 3

4

8

1181

229 361424 579

652 816 1149

- 103-

9 4

3

-9 1 8

1235

231 428

423

363 655

648 892

1097

6 2

- 3 2

- 8 5

-

9 0

- 9 3

- -

-4 9

-

6 9

4

-2 1

- 8 0

- 8 5

- 4 9 1203

4

-

261

0

8

2

- 0

8

2

-

-223 0

6

2

- 0

6

2

- -

185 -

6 4 101309 547 787

982

33

892 1097

- 8 5

-

-

4

- 2 1

- 8 5

-

2 4

4

s

tr o

o k2

s tr

o ok

2

st rook3 strook3

st rook1

s t

r

o

o k 2

a

str

o o

k 2a

X

Z

182

8

Krachten in doorsnede

SVB-vloer; de spanning in

de vezels is nabij de neu-

trale lijn iets groter dan in

de uiterste vezels

9 M-?-diagram SVB-vloer

10 Momentenlijn over de

helft van de owb-vloer

met E = 5000 N/mm

2;

max. moment is 916 kNm

11 Momentenlijn over de

helft van de owb-vloer

met E = 33 000 N/mm

2;

max. moment is 2263 kNm

Modellering

Gezien de vorm van de owb-vloer is geen liggermodel toegepast,

maar is de vloer gemodelleerd als plaat (fig. 12). Hierbij is

gebruikgemaakt van de Mindlin-platentheorie met behulp van

het computerprogramma AxisVM.

Gevoeligheidsanalyse

CUR77 schrijft voor dat rekening moet worden gehouden met

verschillen in stijfheid van zowel de diepwanden als de Gewi-

Blijft dus rekenmodel A over voor deze situatie. Dit model gaat

uit van een buigligger met verende steunpunten.

Ook voor overige uitgangspunten is uitgegaan van CUR77. De

sterkte van het staalvezelbeton is bepaald conform CUR-

Aanbeveling 111 'Staalvezelbeton bedrijfsvloeren op palen'

(CUR111). In aanvulling op CUR77 is een controle uitgevoerd

op de waterdoorlatendheid van het onderwaterbeton. Dit is

gedaan door een controle te doen op de scheurwijdte in de

bruikbaarheidsgrenstoestand volgens CUR111.

? = 0,100

1000

800

600

400

200 0

0,00 5,00 ? 10 -7 1,00 ? 10 -6 1,50 ? 10 -6 2,00 ? 10 -6 2,50 ? 10 -6 3,00 ? 10 -6 3,50 ? 10 -6 4,00 ? 10 -6 4,50 ? 10 -6 5,00 ? 10 -6

? = 0,050

momentcapaciteit M

Rd [kNm]

kromming ? [m -1] 9 8

10

11

Ronde owb-vloer met staalvezels 2 2017

46

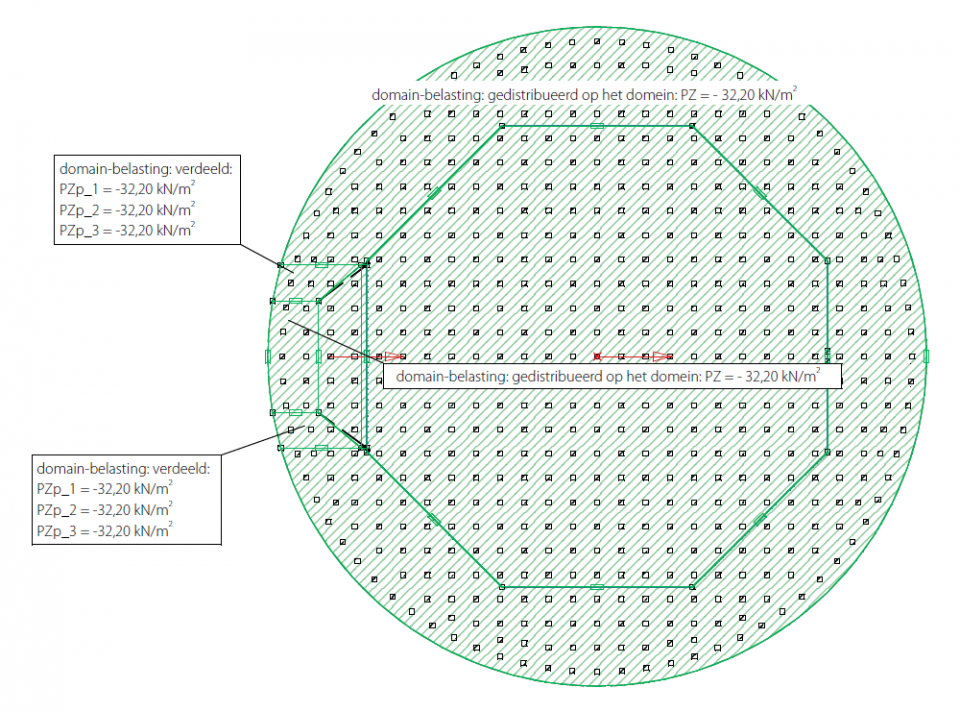

Dom ain-belas ting: Gedis tribueerd op het dom ein: PZ=- 32,20 kN /m 2

D om ain-belas ting: Verdeeld:

PZ p_1 = -32, 20 kN /m

PZ p_2 = -32, 20 kN /m

PZ p_3 = -32, 20 kN /m

D om ain-belas ting: Verdeeld:

PZ p_1 = -32, 20 kN /m 2

PZ p_2 = -32, 20 kN /m 2

PZ p_3 = -32, 20 kN /m 2

D om ain-belas ting: Gedis tribueerd op het dom ein: PZ=-

dom ain-belas ting: gedis tribueerd op het dom ein: PZ = -32, 20 kN /m 2

d om ain-belas ting: verdeeld:

PZ p_1 = -32, 20 kN /m 2

PZ p_2 = -32, 20 kN /m 2

PZ p_3 = -32, 20 kN /m 2

d om ain-belas ting: verdeeld:

PZ p_1 = -32, 20 kN /m 2

PZ p_2 = -32, 20 kN /m 2

PZ p_3 = -32, 20 kN /m 2

d om ain-belas ting: gedis tribueerd op het dom ein: PZ = - 32, 20 kN /m 2

12 Bovenaanzicht rekenmodel uit AxisVM

Uit de berekening blijkt dat in een enkel geval de trekankers

iets overbelast werden. Door de ankers als niet-lineaire veren in

te voeren, is de slip van de ankers gemodelleerd. De conclusie is

dat deze situatie voor het onderwaterbeton acceptabel is. Over

het slippen van de palen is een artikel geschreven in Geotechniek .

Waterdichte bouwkuip

Gedurende de aanleg van de owb-vloer en de constructievloer

zijn de vervormingen gemonitord. Hieruit bleek, achteraf, dat

de vloer wel degelijk is vastgewigd aan de diepwand. Meer over

de metingen aan het onderwaterbeton is terug te vinden in het

artikel over dit werk in Betoniek Vakblad dat in juni verschijnt.

Al deze inspanningen hebben geresulteerd in een voldoende

waterdichte bouwkuip, een onderwaterbetonvloer met voldoende

sterkte om de waterdruk te kunnen afdragen, en een omgeving

waarin probleemloos het inbouwpakket van de gehele parkeer -

garage kon worden aangebracht.

?

palen. Daartoe zijn gevoeligheidsanalyses uitgevoerd. Deze

analyses zijn gecombineerd met verschillen in het wel of niet

optreden van stempeldrukken en het vastwiggen van de owb-

vloer tegen de diepwand aan. Al deze verschillende uitgangs-

punten hebben geresulteerd in twee scenario's met elk twee

verschillende rekenmodellen. Scenario 1 gaat uit van een vrije

vervorming van de owb-vloer langs de diepwanden. Deze

berekening is uitgevoerd met verschillende stijfheden van de

Gewi-ankers. Scenario 2 gaat ervan uit dat de owb-vloer wordt

vastgewigd aan de diepwand, en de verticale belasting uit de

owb-vloer volledig wordt overgedragen aan de diepwand.

Maatgevend bleek het scenario te zijn waarbij de owb-vloer

vastgewigd bleef zitten achter de diepwand, en waarbij de lage

veerstijfheid van 17 000 kN/m werd aangehouden voor de

Gewi-palen. Voor de verticale veerstijfheden van de diepwand

is uitgegaan van 100 000 kN/m

2.

Verwerkbaarheid

Het toepassen van staalvezels in het onderwaterbeton heeft ook

gevolgen voor de vloeimaat en de verwerkbaarheid van het

onderwaterbeton. Om te onderzoeken of de staalvezelbeton

tussen wapeningsnetten kon worden gestort, is een stortproef

uitgevoerd. Meer over deze stortproef is te lezen in een artikel in

Betoniek Vakblad dat in juni verschijnt.

? PROJECTGEGEVENS

opdrachtgever Gemeente Leiden

hoofdaannemer Combinatie

Parkergarages Leiden bestaande uit

Dura Vermeer en Besix

hoofdconstructeur Royal

HaskoningDHV architect

JHK Architecten

diepwanden Franki Grondtechnieken

gewi-palen Bauer Funderingstechniek

duikwerkzaamheden DISA

staalvezelbeton Cementbouw /

Bekaert

12

Ronde owb-vloer met staalvezels 2 2017

1. De bouwput van parkeergarageLammermarkt, Leiden, foto: Buro JP

Diepwanden

Over de diepwanden van de parkeergarage Lammermarkt is het artikel ‘Uitdagingen bij ontwerp ronde bouwkuip’ verschenen.

De parkeergarage Lammermarkt is cilindervormig en heeft zeven parkeerlagen, alle ondergronds (fig. 2). De diameter bedraagt 60 m. De wanden zijn uitgevoerd als diepwanden die zowel tijdens de bouw als in het gebruiksstadium voor de grond- en waterkering zorgdragen. Deze diepwanden dragen tevens de parkeervloeren.

De bodem van de bouwput is gerealiseerd met vezelversterkt onderwaterbeton. In de gebruiksfase verzorgt een definitieve constructievloer de waterdichtheid van de parkeergarage. De opwaartse druk op de onderwaterbetonvloer (owb-vloer) en de definitieve constructievloer wordt opgenomen door Gewi-palen die in beide vloeren zijn verankerd (fig. 3). De poeren zijn geïntegreerd in de owb-vloer en de constructievloer (foto 1). Op die plaatsen is het onderwaterbeton gewapend.

Het spectaculaire aan de bouwput is dat er geen stempelraam is gebruikt. Dat terwijl er circa 25 m grond en water moest worden gekeerd. Boven op de diepwanden bevindt zich wel een ringbalk.

2. Doorsnede van de parkeergarage

3. Detail verankering Gewi-palen in onderwaterbeton- en constructievloer

Voorwaarde voor ontwerp

Er zijn diverse zaken die een rol hebben gespeeld bij het ontwerp van de owb-vloer. Zo is het zeer bepalend of er druk vanuit de diepwanden op de vloer wordt uitgeoefend. Ook krimp van de vloer en temperatuurbelastingen spelen een rol.

Drukkracht vanuit diepwanden

De gronddruk op de diepwanden van de cilindervormige bouwput is deels symmetrisch en de waterdruk is volledig symmetrisch. De vraag was of door de cilindervorm de belasting geheel zou worden opgenomen door horizontale normaalkrachten in de cilinder, of dat er buiging in de diepwanden en een stempelkracht in de owb-vloer zou optreden. Dat is zeer bepalend voor het ontwerp van de owb-vloer. Over dit gedrag is een separaat artikel ‘Uitdagingen bij ontwerp ronde bouwkuip’ geschreven.

Krimp

Bij het ontwerpen van de vloer speelde krimp een nadrukkelijke rol. Ook dit fenomeen is bepalend of er een normaaldrukkracht in de vloer ontstaat.

Verhardingskrimp

Na de stort van het onderwaterbeton komt de chemische reactie in het beton op gang, waarmee het materiaal verhardt. Tijdens deze verhardingsfase warmt het beton op tot enkele tientallen graden Celsius. Deze opwarming zorgt ervoor dat het nog vloeibare mengsel in de hoogte uitzet. Als het beton voor een groot deel is uitgehard, daalt de temperatuur weer. Dit vertaalt zich in krimp, ook horizontaal. Deze krimp wordt vaak de verhardingskrimp, of ook wel adiabatische krimp genoemd.

Uitgaande van een temperatuurverschil van 20 °C, een uitzettingscoëfficiënt van 10-5 en een lengte van 60 m bedraagt de krimp:

12 mm (ofwel 6 mm aan elke zijde)

Autogene krimp

Naast de verhardingskrimp komt ook de autogene krimp op gang. Over de grootte van deze krimp is informatie opgenomen in Eurocode 2 (NEN-EN 1992-1-1) en in de SBRCURnet-publicatie ‘Autogene krimp’. In de SBRCURnet-publicatie staat niet exact aangegeven hoe de grootte van deze krimp moet worden bepaald, maar vast staat wel dat de eerste vier weken na de stort het onderwaterbeton zal verkorten als gevolg van dit fenomeen.

Volgens Eurocode 2, artikel 3.1.4, formule 3.12, bedraagt de rek als gevolg van de autogene krimp:

Na 28 dagen is deze krimp slechts deels ontwikkeld. Volgens Eurocode 2 (3.11 en 3.13) bedraagt deze krimp:

Uitgaande van een diameter van de vloer van 60 m, bedraagt de verplaatsing aan één zijde:

Volgens de SBRCURnet-publicatie kan deze werkelijke krimp wel eens 3 tot 4 keer groter zijn dan berekend volgens de Eurocode. De vervorming kan dus 5,2 mm bedragen.

Uitdrogingskrimp

Als laatste vorm van krimp noemen we uitdrogingskrimp. Aangezien het onderwaterbeton de eerste vier weken zeker onder water zou blijven, was het bij het ontwerp niet nodig van uitdroging uit te gaan.

Totaal

De totale krimp van het de owb-vloer is daarmee geschat op:

adiabatische krimp: 6 mm

autogene krimp: 1,3 – 5,2 mm

uitdrogingskrimp: 0 mm

totaal: 6 tot 11 mm

Deze vervorming kan zich vertalen in een kier ter plaatse van de aansluiting van de owb-vloer op de diepwand (foto 4). De krimp van de stijve owb-vloer wordt immers niet of nauwelijks tegengehouden door de ondergrond en de Gewi-palen, en ter plaatse van de aansluiting bevindt zich de zwakste plek. Door deze kier kan de vloer omhoogkomen. Bovendien vormt de kier een mogelijke bron van lekkages. Hoe deze kier is dichtgezet, wordt uitgelegd in een artikel in Betoniek Vakblad dat in juni verschijnt.

Net als de cilindervorm van de diepwanden zorgt ook het eventuele ontstaan van deze kier ervoor dat niet op voorhand kan worden gesteld dat er een stempeldruk zal optreden in de owb-vloer. Doordat niet zeker is of de voegen tussen de diepwandpanelen zullen vervormen, is het immers niet zeker dat de diepwanden kunnen meebewegen met de vervorming van de vloer. Met deze onzekerheid moest rekening worden gehouden in het ontwerp.

Temperatuurverschil

Zoals gesteld zal tijdens het verharden van het onderwaterbeton de temperatuur in het beton oplopen. Doordat het beton aan de boven- en onderzijde wordt gekoeld door water en in de kern niet, kan er een temperatuurverschil ontstaan over de hoogte van het verhardende beton (temperatuurgradiënt). Gedurende de verharding vertaalt dit temperatuurverschil zich in een verschil in krimp over de hoogte van de doorsnede. Hierdoor kunnen inwendige spanningen en daarmee scheuren optreden, die zich in een later stadium kunnen vertalen naar watervoerende scheuren en naar verlies van sterkte van het onderwaterbeton. Om deze reden is het verstandig de hoogte van de owb-vloer te beperken. Anders gezegd: een grotere dikte van de vloer betekent niet meteen een betere constructie.

Samenvattende randvoorwaarden

Kort samengevat leverde het voorgaande de volgende voorwaarden op voor het ontwerp van de owb-vloer:

- Het optreden van stempeldruk in de vloer is niet zeker.

- Mogelijk kan de owb-vloer langs de diepwand omhoogkomen. Maar er zal ook rekening moeten worden gehouden met de mogelijkheid dat het onderwaterbeton toch aan de diepwand blijft vastzitten (vastwiggen, volgens CUR-Aanbeveling 77) en dat hier dus toch een belasting wordt overgedragen.

- De ontgravingsdikte en de dikte van de owb-vloer moeten enigszins binnen de perken blijven.

Ontwerpoverwegingen

Er is veel tijd geïnvesteerd in het vinden van een ontwerp dat aan alle randvoorwaarden voldeed. Eerst is bekeken of een ongewapende owb-vloer mogelijk was. Dat zou een extreem dikke vloer opleveren.

Vervolgens is onderzocht of een gewapende owb-vloer haalbaar was. Aangezien een deel van het onderwaterbeton ter plaatse van de poeren toch al moest worden gewapend, leek dit een voor de hand liggende keuze. In dat geval zou een doorgaand wapeningsnet moeten worden toegepast in twee richtingen, over de gehele owb-vloer. Het berekenen van een dergelijke wapening is relatief eenvoudig. Maar het ontwerpen van wapeningskorven die op de bodem konden worden geplaatst en in twee richtingen moesten worden gelast, is dat zeker niet. Toepassing van een volledig gewapende owb-vloer bleek al met al zeer kostbaar.

Daarna is de toepassing van staalvezelbeton (SVB) onderzocht. Al snel werd geconcludeerd dat het toepassen van staalvezelbeton economischer en praktischer is dan het toepassen van een volledig gewapende owb-vloer.

De vloer met deels staalvezelbeton en deels traditionele wapening is verder uitgewerkt. De dikte van de vloer is daarbij zo beperkt mogelijk gehouden. Hierbij is uitgegaan van een hogere toelaatbare treksterkte van het SVB (zie onder kop ‘Uitwerking met staalvezelbeton’). Uiteindelijk volstond een vloerdikte van 1000 mm voor het grootste deel van de vloer. Langs de diepwand is een dikte toegepast van 1400 mm (fig. 5 en 6). Ter plaatse van de liftputten is de owb-vloer lager aangebracht.

5. Dwarsdoorsnede bouwkuip

Uitwerking met staalvezelbeton

Door het toepassen van staalvezels behoudt het beton zijn sterkte nadat er buigscheuren zijn ontstaan. Op de posities waar de eerste buigscheuren ontstaan, nemen de staalvezels de spanning over en zal het materiaal dus niet bezwijken. Op die plekken treedt wel een kromming op. Over de gehele hoogte van de scheur ontwikkelt zich een trekzone en in het ongescheurde gedeelte een drukzone (fig. 7). Naarmate de scheur verder gaat openstaan, wordt de trekzone over de hoogte groter, en wordt de drukzone kleiner. Als gevolg hiervan neemt de trekkracht in de scheur toe en neemt de drukkracht in de drukzone toe. Daarmee zal ook het opneembare buigend moment toenemen. Door toepassing van staalvezels neemt de vervormings- en momentcapaciteit dus toe en gaat het beton zich plastisch gedragen.

7. Krachten in doorsnede SVB-vloer; de spanning in de vezels is nabij de neutrale lijn iets groter dan in de uiterste vezels

Stijfheid

Bij toepassing van staalvezelbeton moet worden gerekend met de stijfheid van een gescheurde doorsnede. De fictieve E-modulus van een gescheurde doorsnede met staalvezels is aanmerkelijk lager dan de E-modulus van een ongescheurde doorsnede zonder staalvezels. Voor het ontwerp van het onderwaterbeton in de parkeergarage Lammermarkt is uitgegaan van een mengsel met sterkteklasse C30/37 en 35 kg/m3 staalvezels (type Dramix 3D 65/60 BG). Uit het M-κ-diagram (fig. 8) volgt een E-modulus van 5000 N/mm2.

Het toepassen van een aanmerkelijk lagere E-modulus voor staalvezelbeton heeft als gevolg dat de buigende momenten lager zijn en dat ook het gebied waar de hogere momenten optreden kleiner is (fig. 9 en 10).

9. Momentenlijn over de helft van de owb-vloer met E = 5000 N/mm2; max. moment is 916 kNm

10. Momentenlijn over de helft van de owb-vloer met E = 33 000 N/mm2; max moment is 2263 kNm

Rekenmodellen

De owb-vloer van de parkeergarage is ontworpen volgens CUR-Aanbeveling 77 ‘Onderwaterbeton’ (CUR77). Deze aanbeveling geeft drie verschillende modellen voor het berekenen van onderwaterbeton: model A, model B1 en model B2.

Voor het toepassen van model B2 moet de waterdruk niet groter zijn dan 10 m. Om deze reden kon dit rekenmodel niet worden toegepast.

Voor rekenmodel B1 geldt dat de stempeldruk in het onderwaterbeton bepalend is voor de sterkte van de vloer. Omdat de stempeldruk in dit geval niet kan worden gegarandeerd, is ook deze methode niet toepasbaar.

Blijft dus rekenmodel A over voor deze situatie. Dit model gaat uit van een buigligger met verende steunpunten.

Ook voor overige uitgangspunten is uitgegaan van CUR77. De sterkte van het staalvezelbeton is bepaald conform CUR-Aanbeveling 111 ‘Staalvezelbeton bedrijfsvloeren op palen’ (CUR111). In aanvulling op CUR77 is een controle uitgevoerd op de waterdoorlatendheid van het onderwaterbeton. Dit is gedaan door een controle te doen op de scheurwijdte in de bruikbaarheidsgrenstoestand volgens CUR111.

Modellering

Gezien de vorm van de owb-vloer is geen liggermodel toegepast, maar is de vloer gemodelleerd als plaat (fig. 11). Hierbij is gebruikgemaakt van de Mindlin-platentheorie met behulp van het computerprogramma AxisVM.

11. Bovenaanzicht rekenmodel uit AxisVM

Gevoeligheidsanalyse

CUR77 schrijft voor dat rekening moet worden gehouden met verschillen in stijfheid van zowel de diepwanden als de Gewi-palen. Daartoe zijn gevoeligheidsanalyses uitgevoerd. Deze analyses zijn gecombineerd met verschillen in het wel of niet optreden van stempeldrukken en het vastwiggen van de owb-vloer tegen de diepwand aan. Al deze verschillende uitgangspunten hebben geresulteerd in twee scenario’s met elk twee verschillende rekenmodellen. Scenario 1 gaat uit van een vrije vervorming van de owb-vloer langs de diepwanden. Deze berekening is uitgevoerd met verschillende stijfheden van de Gewi-ankers. Scenario 2 gaat ervan uit dat de owb-vloer wordt vastgewigd aan de diepwand, en de verticale belasting uit de owb-vloer volledig wordt overgedragen aan de diepwand. Maatgevend bleek het scenario te zijn waarbij de owb-vloer vastgewigd bleef zitten achter de diepwand, en waarbij de lage veerstijfheid van 17 000 kN/m werd aangehouden voor de Gewi-palen. Voor de verticale veerstijfheden van de diepwand is uitgegaan van 100 000 kN/m2.

Uit de berekening blijkt dat in een enkel geval de trekankers iets overbelast werden. Door de ankers als niet-lineaire veren in te voeren, is de slip van de ankers gemodelleerd. De conclusie is dat deze situatie voor het onderwaterbeton acceptabel is. Over het slippen van de palen is een artikel geschreven in Geotechniek.

Verwerkbaarheid

Met toepassen van staalvezels in het onderwaterbeton heeft ook gevolgen voor de vloeimaat en de verwerkbaarheid van het onderwaterbeton. Om te onderzoeken of de staalvezelbeton tussen wapeningsnetten kon worden gestort, is een stortproef uitgevoerd. Meer over deze stortproef is te lezen in een artikel in Betoniek Vakblad dat in juni verschijnt.

Waterdichte bouwkuip

Gedurende de aanleg van de owb-vloer en de constructievloer zijn de vervormingen gemonitord. Hieruit bleek, achteraf, dat de vloer wel degelijk is vastgewigd aan de diepwand. Meer over de metingen aan het onderwaterbeton is terug te vinden in het artikel over dit werk in Betoniek Vakblad dat in juni verschijnt.

Al deze inspanningen hebben geresulteerd in een voldoende waterdichte bouwkuip, een onderwaterbetonvloer met voldoende sterkte om de waterdruk te kunnen afdragen, en een omgeving waarin probleemloos het inbouwpakket van de gehele parkeergarage kon worden aangebracht.

Projectgegevens

- opdrachtgever: Gemeente Leiden

- hoofdaannemer: Combinatie Parkergarages Leiden bestaande uit Dura Vermeer en Besix

- hoofdconstructeur: Royal HaskoningDHV

- architect: JHK Architecten

- diepwanden: Franki Grondtechnieken

- gewi-palen: Bauer Funderingstechniek

- duikwerkzaamheden: DISA

- staalvezelbeton: Cementbouw / Bekaert

Reacties

Paul Zaal - CentralNed 24 mei 2018 13:13

Goed innovatief werk en knap uitgevoerd.

Menno Mol - Dura Vermeer Bouw Midden West 24 mei 2018 12:44

Mooi stuk werk met zo'n diepe put in een historisch stadscentrum

Astrid Buikema - Dura Vermeer 23 mei 2018 15:12

Wij zijn hier op projectbezoek geweest. Geweldig stukje werk.