Een van de huzarenstukjes van het project Stationsgebied Driebergen-Zeist is de onderwaterbetonvloer voor de onderdoorgang. Om die onderdoorgang in de beschikbare buitendienststelling te kunnen realiseren, is voor een oplossing gekozen waarbij de onderwaterbetonvloer al na 72 uur kon worden belast. Dit was mede mogelijk door toepassing van microvezels.

8

Onderwaterbeton

na 72 uur belast

Een van de huzarenstukjes van het project Stationsgebied Driebergen-

Zeist is de onderwaterbetonvloer voor de onderdoorgang. Om die

onderdoorgang in de beschikbare buitendienststelling te kunnen

realiseren, is voor een oplossing gekozen waarbij de onderwaterbe-

tonvloer al na 72 uur kon worden belast. Dit was mede mogelijk door

toepassing van microvezels.

Stationsgebied Driebergen-Zeist (2): Onderwaterbetonvloer

De belangrijkste fase in de realisatie van het project Stationsge-

bied Driebergen-Zeist was de treinvrije periode (TVP) van 16

dagen. In die periode is onder meer bouwkuip H gerealiseerd

(fig. 2). Dit betrof de bouwkuip ten behoeve van fase 1 van de

onderdoorgang ter plaatse van de oude spoorwegovergang (zie

ook artikel 'Uitdagingen te over bij station Driebergen-Zeist').

Voor deze kuip zijn in een eerdere buitendienststelling de

damwanden en de Gewi-ankers aangebracht. In de 16-daagse

buitendienststelling is er ontgraven, is de onderwaterbeton-

vloer gestort en zijn vervolgens direct daarop de definitieve

vloer en het asfalt aangebracht.

Onderwaterbetonvloer

Het realiseren van de vezelversterkte onderwaterbetonvloer

was de meest kritische stap in dit geheel. De vloer is 1,25 m dik,

15 m lang en 23 m breed. Het totale volume bedraagt 430 m

3.

Vierluik Driebergen-Zeist

Dit artikel is het tweede deel over het project Stationsgebied

Driebergen-Zeist en gaat over de onderwaterbetonvloer. Het

eerste artikel is een inleiding en beschrijft de onderdoorgang.

Het derde deel gaat over de ingeschoven dekken en het vierde

over de onafhankelijke toets door een TIS-bureau.

Onderwaterbeton na 72 uur belast 8 2018

9

Aan de bovenkant van de vloer golden geen strenge vlak-

heidseisen, aangezien deze nog is uitgevuld met een zand-

cementstabilisatie waar bovenop de constructievloer is gestort.

De onderwaterbetonvloer is berekend met

CUR-Aanbeveling 77. Hierbij is vooral gekeken naar de verhar -

dingsspanning om watervoerende scheuren te voorkomen. Er

zou namelijk geen tijd zijn om in de buitendienststelling even-

tuele scheuren te injecteren.

De wens was de onderwaterbetonvloer al na 72 uur na het

storten droog te pompen. Maar was dit wel mogelijk? Voor

zover bekend was dit nooit eerder gehaald.

Een mengsel realiseren dat na 72 uur voldoende sterkte heeft om

te belasten, is op zichzelf geen probleem. Belangrijker zijn de

risico's die ontstaan als gevolg van de snelle sterkteontwikkeling,

en daarmee ook de hoge warmteontwikkeling. Door de tempera-

tuurverschillen zou dit kunnen leiden tot hoge spanningen met

als gevolg het scheuren van het beton. Dit moest, mede gezien

het strakke tijdspad, te allen tijde worden voorkomen.

Er is gezocht naar een beheersmaatregel om de scheurvorming

te beperken. Daarbij is ook gekeken naar de mogelijkheid

microvezels (glasvezels, foto 3) toe te passen, naar aanleiding

van een contact met glasvezelleverancier Owens Corning. Dit

leek een interessante oplossing vanuit duurzaamheid en

verwerkbaarheid. Afgesproken is een onderzoekstraject in te

gaan. Daarbij zijn alternatieven als wapening met staalvezels

verder niet in detail meegenomen.

1

3

2

Frederick van Waarde,

ir. Johan Bolhuis RO

BAM Infraconsult 1 Storten onderwaterbeton

2 Bouwkuip

3 Glasezels

Onderwaterbeton na 72 uur belast 8 2018

10

beton ? Meten van de buig-treksterkte). Deze proeven zijn door

Owens Corning verricht in hun lab in Chambéry (Frankrijk).

Uit deze proeven bleek dat het beton nog niet de gewenste

sterkteontwikkeling had en daarop is het mengsel aangepast.

Met behulp van de gegevens vanuit de adiabaat en de sterkte-

ontwikkeling is een simpele temperatuursimulatie gedaan van

het onderwaterbeton onder water op basis van kubussen.

Hierbij werd vastgesteld dat de temperaturen zouden kunnen

oplopen naar een maximum van 50 °C.

Hierna is er een groter onderzoek gestart bij de vezelleverancier

in zijn laboratorium in Chambéry. Hiervoor zijn alle grond-

stoffen vanaf de betoncentrale naar dit lab verscheept. Hier zijn

wederom de sterkteontwikkeling bepaald met kubussen en de

mechanische eigenschappen met balkjes (volgens NEN-EN

14651, foto 4). De proefstukken zijn hierbij echter opgeslagen

in een temperatuurgestuurde klimaatkast (foto 5). Hierbij is

gebruikgemaakt van de gegevens vanuit de temperatuursimula-

tie. De klimaatkast is op een constante temperatuur van 45 °C

gehouden. Hiermee werden dus de hogere temperaturen gesi-

muleerd die het beton zou hebben bij verharding onder water.

De proefstukken zijn op verschillende tijdstippen beproefd

waaronder ook na 72 uur. Hierdoor kon de ontwikkeling van

de verschillende eigenschappen in de tijd worden uitgezet.

Verfijnen samenstelling

Parallel aan het onderzoek in Frankrijk is er verder gegaan met

het uitwerken van het toepassen van vezels in onderwaterbeton

om zo de samenstelling te verfijnen. Een belangrijke voor -

waarde van onderwaterbeton is dat deze verdichtingsarm is en

goede vloei-eigenschappen heeft onder meer ten behoeve van

vlakheid en vullen van eventuele damwandnissen. De samen-

hang moet echter ook voldoende zijn opdat het mengsel onder

water stabiel blijft. Ook moet de verwerkbaarheid in de tijd

redelijk constant blijven.

Onderzoek

De twee belangrijkste vragen in het onderzoek waren:

1. Is het mogelijk een verwerkbaar onderwaterbetonmengsel te

maken met toevoeging van glasvezel?

2. Met welke vezeldosering krijgt het beton de juiste constructieve

eigenschappen om watervoerende scheuren te voorkomen?

Hoewel deze twee vragen niet los van elkaar kunnen worden

gezien, is de eerste als belangrijkste aangewezen. Als het onder -

waterbeton niet verwerkbaar zou zijn, zou het überhaupt niet

mogelijk zijn de onderwaterbetonvloer te storten.

Na dit onderzoek is een proefstort uitgevoerd en is de vloer

berekend op scheurvorming met een eindige-elementenbereke-

ning. Deze fasen worden in dit artikel belicht.

Samenstelling

Als eerste is er op kleine schaal een verkennend onderzoek

uitgevoerd om te kijken of het beton met de vezels voldoende

verwerkbaar was te krijgen. Hierbij zijn verschillende mengsels

gemaakt op labschaal met doseringen van 10 en 15 kg/m

3. Uit

vervolgonderzoek moest blijken wat de exacte dosering van de

vezels moest worden.

Bij de tests bleek de opbouw van de toeslagmaterialen heel

belangrijk te zijn. Na verschillende optimalisaties werden

enkele basissamenstellingen bepaald.

Beproevingen

Van deze samenstellingen zijn diverse proefstukken gemaakt

voor het bepalen van de sterkteontwikkeling, warmteontwikke-

ling en de mechanische eigenschappen. De sterkteontwikkeling

is bepaald met ijkgrafieken voor de methode van gewogen rijp-

heid op basis van proefkubussen. De warmteontwikkeling is

vastgesteld met een adiabaat. De mechanische eigenschappen

zijn bepaald op 28 dagen met de driepuntsbuigproef op balkjes

volgens NEN-EN 14651 (Beproevingsmethode voor staalvezel-

4 5

Onderwaterbeton na 72 uur belast 8 2018

11

goede onderwaterbeton te maken die voldeed aan alle

gevraagde eigenschappen.

Na deze tests is het mengsel verwerkt in een werkvloer op het

project. Hier is ook getest of het beton goed te verpompen zou

zijn. Dit leverde geen problemen op.

Dosering vezels

Een belangrijk onderdeel van het onderzoek was het doseren

van de vezels. Op de betoncentrale was geen automatische

dosering mogelijk waardoor de vezels handmatig moesten

worden gedoseerd. Er werd geconcludeerd dat het doseren het

beste kon worden gedaan op het moment dat de molen het

beton lost in de truckmixer. Bij de uitloop werden de vezels

gedoseerd door het gecontroleerd leeggooien van een doos

(foto 3).

Wat wel werd vastgesteld was dat het handmatig doseren van

de vezels het proces van het laden van de mixers zou vertragen.

Hierdoor zou de aanleversnelheid terugvallen naar maximaal

70 m

3/uur. Normaal gesproken wordt onderwaterbeton gele-

verd met een snelheid van meer dan 100 m

3/uur.

Normaal gesproken heeft onderwaterbeton een water-cement-

factor (wcf ) tussen 0,60 en 0,65. Echter, vanwege de gewenste

snelle sterkteontwikkeling was het nu nodig een wcf van 0,48

toe te passen. Om toch voldoende verwerkbaarheid te realise-

ren, moest een plastificerende hulpstof worden toegepast. Dit

alles om niet teveel warmte te ontwikkelen maar wel een snelle

sterkte.

Om de werkelijkheid goed te benaderen, zijn op de betoncen-

trale verschillende tests uitgevoerd met het aanmaken van het

beton in een mixer. Hierbij werden weer de twee samenstellin-

gen gedraaid met een dosering van 10 en 15 kg/m3. Deze tests

lieten zien dat het mogelijk was met beide doseringen een

Beproevingsmethode verwerkbaarheid

Tijdens het testen van het betonmengsel werd vastgesteld dat de standaard-

proef voor bepaling van de vloeimaat niet bruikbaar was. Bij het trekken van de

kegel van Abrams zorgden de vezels voor blokkering van het grove toeslagma-

teriaal. Hierdoor bleef het beton in een hoopje in het midden van de tafel

liggen. Na vijf keer schudden van de tafel vloeide het beton wel goed uit,

waarna wel een vloeimaat kon worden gemeten. Er is toen besloten deze

aangepaste methode te gebruiken om het beton op verwerkbaarheid te testen.

De aan te houden vloeimaatgrens werd gezet tussen de 550 en 600 mm.

6

4

Bepalen driepuntsbuigproef in lab in Chambery

5 Proefstukken in de klimaatkast in Chambery

6 Proefstort onderwaterbeton

Onderwaterbeton na 72 uur belast 8 2018

12

Proefstort

In de voorbereiding voor de daadwerkelijke stort is er een

proefstort uitgevoerd. Hiervoor is het beton met een beton-

pomp gestort in een uitgegraven gat, vol met grondwater

(foto 6). Hierbij moest worden nagegaan of het onderwaterbe-

ton goed nivelleerde en uitstroomde. Ook hier zijn beide

mengsels getest (met dosering van 10 en 15 kg/m

3 vezels). Het

bleek dat het vloeigedrag van beide mengsels goed was, maar

dat het mengsel met 10 kg/m

3 het beste presteerde. Daarop is

besloten verder te gaan met het mengsel met 10 kg/m

3.

In de onderwaterbetonvloer waren ook meetpunten voor de

temperatuur aangebracht waardoor de temperatuurontwikke-

ling in het beton op de voet kon worden gevolgd. Na 72 uur is

in deze proef het water weggepompt. Daarna zijn direct kernen

genomen die dezelfde dag nog zijn getest op druksterkte. De

resultaten lieten zien dat de gewenste sterkte (37 N/mm

2) werd

gehaald.

Berekening scheurvorming met EEM

Op basis van de gegevens, verzameld in de verschillende onder -

zoeken en tijdens de proefstort is door de Universiteit van

Brescia (verbonden aan Owens Corning) een eindige-elemen-

tenberekening gemaakt van de onderwaterbetonvloer (fig. 7).

Hierbij zijn alle fasen tijdens het storten en uitharden van de

vloer beschouwd, van vlak na stort tot het afpompen van het

water. De vraag hierbij was of de vloer in de verschillende fasen

van verharding niet te veel zou scheuren en dus waterdicht zou

7

9

Onderwaterbeton na 72 uur belast 8 2018

13

blijven. De verschillende modellen lieten zien dat de optre-

dende scheurwijdte in de vloer binnen de gewenste marges

bleef. Hiermee kon op basis van de berekeningen worden

geconcludeerd dat de vloer na afpompen van het water water-

dicht zou zijn.

De praktijk: het storten

Na alle voorbereidingen was het op 17 augustus 2018 om

5:00 uur zover. De onderwaterbetonvloer kon worden gestort

(foto 1 en 8). Voor het op de juiste hoogte afstorten, werd

gebruikgemaakt van de hob-dobbermethode met een beton-

pomp en duikers voor inspectie van de vloer.

Met een uitgebreide afnamecontrole werd de verwerkbaarheid

van het onderwaterbeton gedurende het gehele stort in de

gaten gehouden (foto 9). De waarden werden via een

WhatsAppgroep gedeeld met alle partijen (duiker, betoncen-

trale en uitvoerend personeel). Tijdens het storten werd ook

waargenomen dat als de vloeimaat van het beton te ver terug-

liep, het risico op balvorming van de vezels toenam. Hierop is

de samenstelling aangepast en werd de vloeimaatgrens

verhoogd naar 580 ? 630 mm (van 550 ? 600 mm). Duidelijk

werd namelijk dat bij een hoge vloeimaat van rond de 630 mm

het beton nog goed stabiel was.

Door de duiker werd dezelfde verwerkbaarheid ervaren als

tijdens de proefstort; het beton stroomde goed de damwand-

kassen in. Het verpompen van het betonmengsel ging goed

echter, de aanvoersnelheid werd door het handmatig doseren

van de vezels dusdanig vertraagd dat maar een snelheid van

45 m

3/uur kon worden gehaald. Hierdoor duurde het storten

uiteindelijk 10 uur.

De praktijk: het leegpompen

Na 72 uur is het water van de onderwaterbetonvloer afge-

pompt. Dit nadat met behulp van verschillende temperatuur -

metingen was vastgesteld dat de vloer de gewenste sterkte had

bereikt. De uiteindelijke vloer was mooi vlak binnen de tole-

ranties en er zijn geen lekkende scheuren gevonden. Binnen de

gewenste tijd kon worden begonnen met het verwijderen van

de damwanden evenwijdig langs het spoor boven het onderwa-

terbeton, het uitvullen van de vloer met zand-cementstabilisa-

tie en het opbouwen van de wapening van de constructievloer.

Uiteindelijk zat er tussen het storten van het onderwaterbeton

en het openstellen van de onderdoorgang voor alle verkeer

12 dagen. Een unieke prestatie!

?

Meer over onderwaterbeton

Meer over de uitvoering en technologie van

onderwaterbeton staat in Betoniek Standaard

16/23 'Tot op de bodem!'.

8

7 Resultaten scheurwijdteberekeningen aan de onder -

zijde van het model op verschillende tijdstippen

8 Storten onderwaterbeton in kuip H

9 Vloeimaat (afnamecontrole)

Onderwaterbeton na 72 uur belast 8 2018

Serie artikelen over Stationsgebied Driebergen-Zeist

Dit artikel is het tweede deel in een vierluik over het project Stationsgebied Driebergen-Zeist en gaat over de onderwaterbetonvloer. Het eerste artikel is een inleiding en beschrijft de onderdoorgang. Het derde deel van de serie gaat over de ingeschoven dekken en het vierde artikel behandelt de onafhankelijke toets door een TIS-bureau.

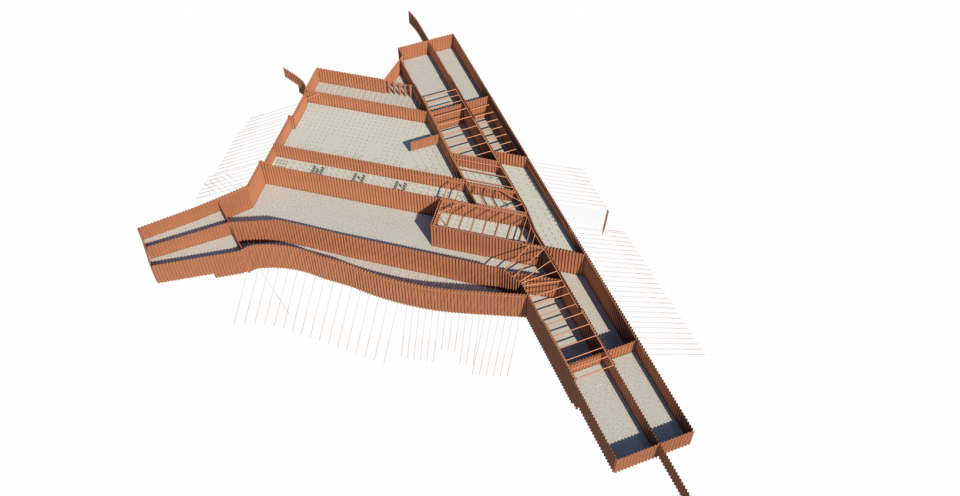

1. Storten onderwaterbeton

De belangrijkste fase in de realisatie van het project Stationsgebied Driebergen-Zeist was de treinvrije periode (TVP) van 16 dagen. In die periode is onder meer bouwkuip H gerealiseerd (fig. 2). Dit betrof de bouwkuip ten behoeve van fase 1 van de onderdoorgang ter plaatse van de oude spoorwegovergang (zie ook artikel ‘Uitdagingen te over bij station Driebergen-Zeist’).

Voor deze kuip zijn in een eerdere buitendienststelling de damwanden en de Gewi-ankers aangebracht. In de 16-daagse buitendienststelling is er ontgraven, is de onderwaterbetonvloer gestort en zijn vervolgens direct daarop de definitieve vloer en het asfalt aangebracht.

2. Bouwkuip

Onderwaterbetonvloer

Het realiseren van de vezelversterkte onderwaterbetonvloer was de meest kritische stap in dit geheel. De vloer is 1,25 m dik, 15 m lang en 23 m breed. Het totale volume bedraagt 430 m3. Aan de bovenkant van de vloer golden geen strenge vlakheidseisen, aangezien deze nog is uitgevuld met een zand-cementstabilisatie waar bovenop de constructievloer is gestort.

De onderwaterbetonvloer is berekend met CUR-Aanbeveling 77. Hierbij is vooral gekeken naar de verhardingsspanning om watervoerende scheuren te voorkomen. Er zou namelijk geen tijd zijn om in de buitendienststelling eventuele scheuren te injecteren.

De wens was de onderwaterbetonvloer al na 72 uur na het storten droog te pompen. Maar was dit wel mogelijk? Voor zover bekend was dit nooit eerder gehaald.

Een mengsel realiseren dat na 72 uur voldoende sterkte heeft om te belasten, is op zichzelf geen probleem. Belangrijker zijn de risico’s die ontstaan als gevolg van de snelle sterkteontwikkeling, en daarmee ook de hoge warmteontwikkeling. Door de temperatuurverschillen zou dit kunnen leiden tot hoge spanningen met als gevolg het scheuren van het beton. Dit moest, mede gezien het strakke tijdspad, te allen tijde worden voorkomen.

Er is gezocht naar een beheersmaatregel om de scheurvorming te beperken. Daarbij is ook gekeken naar de mogelijkheid microvezels (glasvezels, foto 3) toe te passen, naar aanleiding van een contact met glasvezelleverancier Owens Corning. Dit leek een interessante oplossing vanuit duurzaamheid en verwerkbaarheid. Afgesproken is een onderzoekstraject in te gaan. Daarbij zijn alternatieven als wapening met staalvezels verder niet in detail meegenomen.

Onderzoek

De twee belangrijkste vragen in het onderzoek waren:

1. Is het mogelijk een verwerkbaar onderwaterbetonmengsel te maken met toevoeging van glasvezel?

2. Met welke vezeldosering krijgt het beton de juiste constructieve eigenschappen om watervoerende scheuren te voorkomen?

Hoewel deze twee vragen niet los van elkaar kunnen worden gezien, is de eerste als belangrijkste aangewezen. Als het onderwaterbeton niet verwerkbaar zou zijn, zou het überhaupt niet mogelijk zijn de onderwaterbetonvloer te storten.

Na dit onderzoek is een proefstort uitgevoerd en is de vloer berekend op scheurvorming met een eindige-elementenberekening. Deze fasen worden in dit artikel belicht.

Samenstelling

Als eerste is er op kleine schaal een verkennend onderzoek uitgevoerd om te kijken of het beton met de vezels voldoende verwerkbaar was te krijgen. Hierbij zijn verschillende mengsels gemaakt op labschaal met doseringen van 10 en 15 kg/m3. Uit vervolgonderzoek moest blijken wat de exacte dosering van de vezels moest worden.

Bij de tests bleek de opbouw van de toeslagmaterialen heel belangrijk te zijn. Na verschillende optimalisaties werden enkele basissamenstellingen bepaald.

Beproevingen

Van deze samenstellingen zijn diverse proefstukken gemaakt voor het bepalen van de sterkteontwikkeling, warmteontwikkeling en de mechanische eigenschappen. De sterkteontwikkeling is bepaald met ijkgrafieken voor de methode van gewogen rijpheid op basis van proefkubussen. De warmteontwikkeling is vastgesteld met een adiabaat. De mechanische eigenschappen zijn bepaald op 28 dagen met de driepuntsbuigproef op balkjes volgens NEN-EN 14651 (Beproevingsmethode voor staalvezelbeton – Meten van de buig-treksterkte). Deze proeven zijn door Owens Corning verricht in hun lab in Chambéry (Frankrijk).

Uit deze proeven bleek dat het beton nog niet de gewenste sterkteontwikkeling had en daarop is het mengsel aangepast.

Met behulp van de gegevens vanuit de adiabaat en de sterkteontwikkeling is een simpele temperatuursimulatie gedaan van het onderwaterbeton onder water op basis van kubussen. Hierbij werd vastgesteld dat de temperaturen zouden kunnen oplopen naar een maximum van 50 °C.

4. Bepalen driepuntsbuigproef in lab Chambery

Hierna is er een groter onderzoek gestart bij de vezelleverancier in zijn laboratorium in Chambéry. Hiervoor zijn alle grondstoffen vanaf de betoncentrale naar dit lab verscheept. Hier zijn wederom de sterkteontwikkeling bepaald met kubussen en de mechanische eigenschappen met balkjes (volgens NEN-EN 14651, foto 4). De proefstukken zijn hierbij echter opgeslagen in een temperatuurgestuurde klimaatkast (foto 5). Hierbij is gebruikgemaakt van de gegevens vanuit de temperatuursimulatie. De klimaatkast is op een constante temperatuur van 45 °C gehouden. Hiermee werden dus de hogere temperaturen gesimuleerd die het beton zou hebben bij verharding onder water.

De proefstukken zijn op verschillende tijdstippen beproefd waaronder ook na 72 uur. Hierdoor kon de ontwikkeling van de verschillende eigenschappen in de tijd worden uitgezet.

5. Proefstukken in de klimaatkast in Chambery

Verfijnen samenstelling

Parallel aan het onderzoek in Frankrijk is er verder gegaan met het uitwerken van het toepassen van vezels in onderwaterbeton om zo de samenstelling te verfijnen. Een belangrijke voorwaarde van onderwaterbeton is dat deze verdichtingsarm is en goede vloei-eigenschappen heeft onder meer ten behoeve van vlakheid en vullen van eventuele damwandnissen. De samenhang moet echter ook voldoende zijn opdat het mengsel onder water stabiel blijft. Ook moet de verwerkbaarheid in de tijd redelijk constant blijven.

Normaal gesproken heeft onderwaterbeton een water-cementfactor (wcf) tussen 0,60 en 0,65. Echter, vanwege de gewenste snelle sterkteontwikkeling was het nu nodig een wcf van 0,48 toe te passen. Om toch voldoende verwerkbaarheid te realiseren, moest een plastificerende hulpstof worden toegepast. Dit alles om niet teveel warmte te ontwikkelen maar wel een snelle sterkte.

Om de werkelijkheid goed te benaderen, zijn op de betoncentrale verschillende tests uitgevoerd met het aanmaken van het beton in een mixer. Hierbij werden weer de twee samenstellingen gedraaid met een dosering van 10 en 15 kg/m3. Deze tests lieten zien dat het mogelijk was met beide doseringen een goede onderwaterbeton te maken die voldeed aan alle gevraagde eigenschappen.

Na deze tests is het mengsel verwerkt in een werkvloer op het project. Hier is ook getest of het beton goed te verpompen zou zijn. Dit leverde geen problemen op.

Dosering vezels

Een belangrijk onderdeel van het onderzoek was het doseren van de vezels. Op de betoncentrale was geen automatische dosering mogelijk waardoor de vezels handmatig moesten worden gedoseerd. Er werd geconcludeerd dat het doseren het beste kon worden gedaan op het moment dat de molen het beton lost in de truckmixer. Bij de uitloop werden de vezels gedoseerd door het gecontroleerd leeggooien van een doos (foto 3).

Wat wel werd vastgesteld was dat het handmatig doseren van de vezels het proces van het laden van de mixers zou vertragen. Hierdoor zou de aanleversnelheid terugvallen naar maximaal 70 m3/uur. Normaal gesproken wordt onderwaterbeton geleverd met een snelheid van meer dan 100 m3/uur.

Beproevingsmethode verwerkbaarheid

Tijdens het testen van het betonmengsel werd vastgesteld dat de standaardproef voor bepaling van de vloeimaat niet bruikbaar was. Bij het trekken van de kegel van Abrams zorgden de vezels voor blokkering van het grove toeslagmateriaal. Hierdoor bleef het beton in een hoopje in het midden van de tafel liggen. Na vijf keer schudden van de tafel vloeide het beton wel goed uit, waarna wel een vloeimaat kon worden gemeten. Er is toen besloten deze aangepaste methode te gebruiken om het beton op verwerkbaarheid te testen. De aan te houden vloeimaatgrens werd gezet tussen de 550 en 600 mm.

Proefstort

In de voorbereiding voor de daadwerkelijke stort is er een proefstort uitgevoerd. Hiervoor is het beton met een betonpomp gestort in een uitgegraven gat, vol met grondwater (foto 6). Hierbij moest worden nagegaan of het onderwaterbeton goed nivelleerde en uitstroomde. Ook hier zijn beide mengsels getest (met dosering van 10 en 15 kg/m3 vezels). Het bleek dat het vloeigedrag van beide mengsels goed was, maar dat het mengsel met 10 kg/m3 het beste presteerde. Daarop is besloten verder te gaan met het mengsel met 10 kg/m3.

In de onderwaterbetonvloer waren ook meetpunten voor de temperatuur aangebracht waardoor de temperatuurontwikkeling in het beton op de voet kon worden gevolgd. Na 72 uur is in deze proef het water weggepompt. Daarna zijn direct kernen genomen die dezelfde dag nog zijn getest op druksterkte. De resultaten lieten zien dat de gewenste sterkte (37 N/mm2) werd gehaald.

6. Proefstort onderwaterbeton

Berekening scheurvorming met EEM

Op basis van de gegevens, verzameld in de verschillende onderzoeken en tijdens de proefstort is door de Universiteit van Brescia (verbonden aan Owens Corning) een eindige-elementenberekening gemaakt van de onderwaterbetonvloer (fig. 7). Hierbij zijn alle fasen tijdens het storten en uitharden van de vloer beschouwd, van vlak na stort tot het afpompen van het water. De vraag hierbij was of de vloer in de verschillende fasen van verharding niet te veel zou scheuren en dus waterdicht zou blijven. De verschillende modellen lieten zien dat de optredende scheurwijdte in de vloer binnen de gewenste marges bleef. Hiermee kon op basis van de berekeningen worden geconcludeerd dat de vloer na afpompen van het water waterdicht zou zijn.

7. Resultaten scheurwijdteberekeningen aan de onderzijde van het model op verschillende tijdstippen

7. Resultaten scheurwijdteberekeningen aan de onderzijde van het model op verschillende tijdstippen

7. Resultaten scheurwijdteberekeningen aan de onderzijde van het model op verschillende tijdstippen

7. Resultaten scheurwijdteberekeningen aan de onderzijde van het model op verschillende tijdstippen

De praktijk: het storten

8. Storten onderwaterbeton in kuip H

Na alle voorbereidingen was het op 17 augustus 2018 om 5:00 uur zover. De onderwaterbetonvloer kon worden gestort (foto 1 en 8). Voor het op de juiste hoogte afstorten, werd gebruikgemaakt van de hob-dobbermethode met een betonpomp en duikers voor inspectie van de vloer.

Met een uitgebreide afnamecontrole werd de verwerkbaarheid van het onderwaterbeton gedurende het gehele stort in de gaten gehouden (foto 9). De waarden werden via een WhatsAppgroep gedeeld met alle partijen (duiker, betoncentrale en uitvoerend personeel). Tijdens het storten werd ook waargenomen dat als de vloeimaat van het beton te ver terugliep, het risico op balvorming van de vezels toenam. Hierop is de samenstelling aangepast en werd de vloeimaatgrens verhoogd naar 580 – 630 mm (van 550 – 600 mm). Duidelijk werd namelijk dat bij een hoge vloeimaat van rond de 630 mm het beton nog goed stabiel was.

Door de duiker werd dezelfde verwerkbaarheid ervaren als tijdens de proefstort; het beton stroomde goed de damwandkassen in. Het verpompen van het betonmengsel ging goed echter, de aanvoersnelheid werd door het handmatig doseren van de vezels dusdanig vertraagd dat maar een snelheid van 45 m3/uur kon worden gehaald. Hierdoor duurde het storten uiteindelijk 10 uur.

9. Vloeimaat (afnamecontrole)

Reacties

Van Adrichem, Theo - TVA PROJEKTDIENSTLEISTUNGEN GMBH 11 februari 2023 19:26

Ronduit een interessant artikel !