Een deel van de bollenvloeren in het Polak-gebouw op de campus van de Erasmus Universiteit in Rotterdam bleek niet voldoende sterk. Diverse oplossingen zijn onderzocht. Na een uitvoerige studie is besloten de vloeren te versterken met verankerde stalen strippen. Ongeveer een jaar nadat het gebouw uit voorzorg werd ontruimd, is het in het voorjaar van 2018 weer geopend.

thema

Verbetering bollenvloeren Polak-gebouw1 2019 38

thema

Verbetering

bollenvloeren

Polak-gebouw

1

Vloeren versterkt met stalen strippen

ir. Jan Font Freide, ir. Jos Brouns

Royal HaskoningDHV

ir. Marjan Vos-Pols

Hilti Nederland

ir. Friso Janssen

1

)

Croes Bouwtechnisch

Ingenieursbureau

Verbetering bollenvloeren Polak-gebouw 1 2019 39

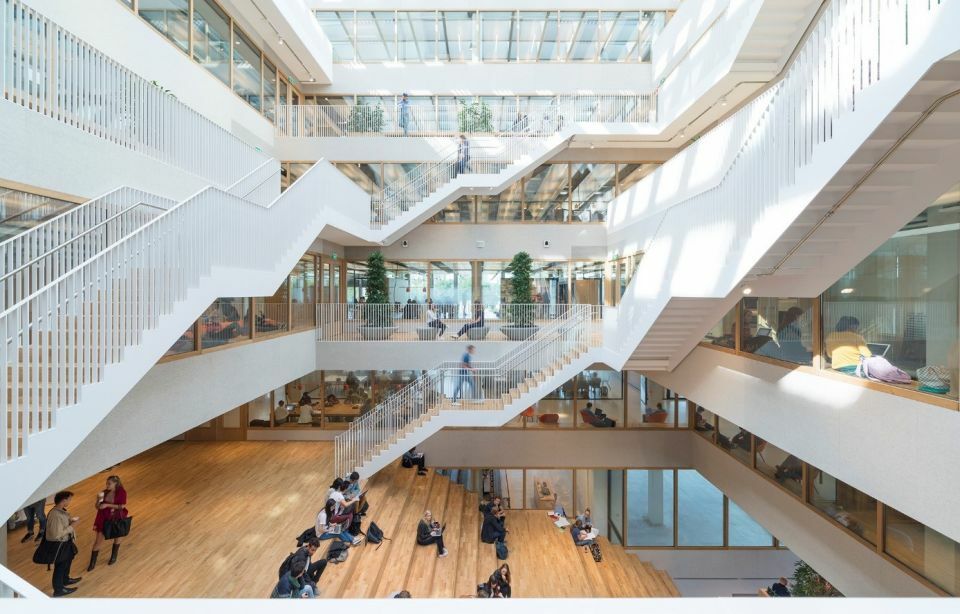

Het Polak-gebouw is een fraai bouwwerk dat vooral is bestemd

als onderwijsruimte voor de studenten (foto 1 en 2). Op de

begane grond is ook een aantal commerciële ruimten onderge-

bracht. De vloeren zijn uitgevoerd als puntvormig onder-

steunde bollenplaatvloer, die in twee richtingen draagt.

Na de instorting van de parkeergarage in Eindhoven, waar een

vergelijkbaar vloersysteem was toegepast, heeft ontwerpend

constructeur Van Rossum een analyse gemaakt van de risico's

van de vloeren in het gebouw. Dit naar aanleiding van én op

basis van het 'Informatiedocument Beoordeling veiligheid

breedplaatvloeren' van BZK. De conclusie was dat er wel dege-

lijk delen aanwezig waren waar maatregelen noodzakelijk

waren. Het gebouw zat in categorie rood, conform het

genoemde informatiedocument. Voorgesteld werd als nood-

maatregel stempels aan te brengen. Direct na die analyse

besloot de Erasmus Universiteit het gebouw tijdelijk buiten

gebruik te stellen.

Second opinion

Na overleg tussen de diverse partijen is na het sluiten van het

gebouw besloten een geheel onafhankelijk ingenieursbureau te

vragen 'mee te denken'. Royal HaskoningDHV (RHDHV) is in

eerste instantie gevraagd een second opinion te geven op de

stukken zoals die er lagen, en in tweede instantie om een voor-

stel voor herstel te doen.

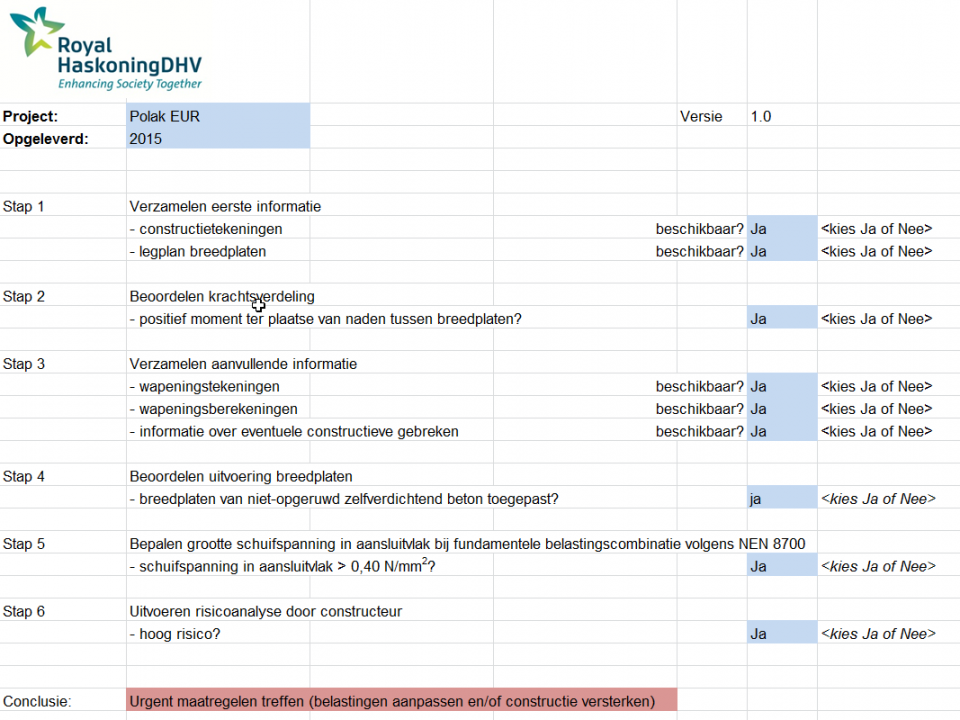

Ook bij de second opinion is het gebouw getoetst volgens het

genoemde informatiedocument. In dit document wordt gead-

viseerd te werk te gaan volgens een stappenplan. Er worden

vier categorieën onderscheiden, naar gelang het risico (fig. 3).

Het stappenplan is overgenomen in een spreadsheet die voor

verschillende projecten kan worden toegepast (fig. 4).

De conclusies van RHDHV kwamen in hoofdzaak overeen met

de conclusies van Van Rossum. Dit hield in dat er 'urgente

maatregelen' nodig waren. Het tijdelijk buiten gebruik stellen

van het gebouw is een dergelijke urgente maatregel.

Een deel van de bollenvloeren in het Polak-gebouw op de campus

van de Erasmus Universiteit in Rotterdam bleek niet voldoende

sterk. Diverse oplossingen zijn onderzocht. Na een uitvoerige

studie is besloten de vloeren te versterken met verankerde stalen

strippen. Ongeveer een jaar nadat het gebouw uit voorzorg werd

ontruimd, is het in het voorjaar van 2018 weer geopend.

1 Het Polak-gebouw op de campus van de Erasmus

Universiteit in Rotterdam

foto: Sebastiaan van Damme i.o.v. Paul de Ruiter Architects

2 Interieur van het gebouw

foto: Jeroen Musch i.o.v. Paul de Ruiter Architects

2

thema

Verbetering bollenvloeren Polak-gebouw1 2019 40

1. Koolstoflijmwapening, gedimensioneerd op sterkte

Bij deze oplossing worden aan de onderzijde koolstofstrippen

gelijmd die even sterk zijn als de op de plaat liggende koppel-

wapening. Deze werken pas als het schuifvlak is bezweken.

Daarbij zal dan een relatief grote rek optreden omdat koolstof

meer zal vervormen dan betonstaal.

Er bestaan twijfels over de effectiviteit van deze methode, ook

ten aanzien van dwarskrachtcapaciteit. Daarnaast zijn koolstof-

strippen onvoldoende brandwerend en zijn ze ook niet brand-

werend te maken door een bekleding. De temperatuur waarbij

de lijm bezwijkt, is relatief vrij laag. Zie ook het daarover

gemelde bij oplossing 2.

2. Koolstoflijmwapening, gedimensioneerd op stijfheid

Bij een tweede oplossing worden aanzienlijk meer strippen

toegepast dan bij oplossing 1. Door de overmaat aan koolstof-

strippen worden ze zodanig stijf dat ze een deel van de koppel-

kracht gaan opnemen zonder dat de schuifverbinding is bezwe-

ken. Dit effect kan worden versterkt door de vloer in bepaalde

mate omhoog te drukken voor het aanbrengen van de strippen.

Indien de schuifverbinding toch bezwijkt, kunnen de strippen

de kracht overnemen, maar dan, in tegenstelling tot oplossing

1, zonder veel rek.

Ook hier geldt dat de strippen niet tegen hogere temperaturen

kunnen. Tijdens brand zijn ze dus niet betrouwbaar. Er kan

worden geredeneerd dat tijdens brand de betonconstructie

zichzelf draagt, dat doet deze immers nu ook. Voorwaarde is

dan wel dat de vloer op dat moment niet is gedelamineerd en

dat de betonconstructie zodanig wordt beschermd dat deze

door brand niet achteruitgaat of alsnog delamineert. De brand-

werende bekleding is dus bedoeld om de betonconstructie zelf

tijdens brand niet minder sterk te doen zijn dan nu.

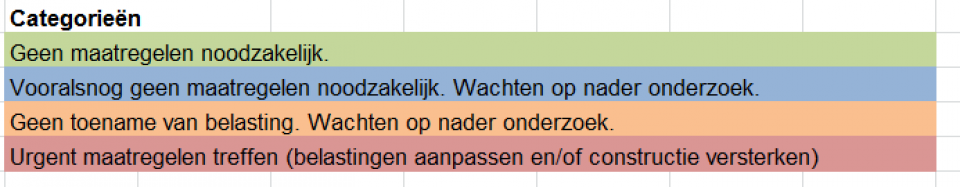

Berekening schuifspanningen

Na stap 4 is het van belang de schuifspanningen te berekenen

tussen breedplaat en in het werk gestort beton, ter plaatse van

de koppelstaven. De schuifspanningen ter plaatse van de plaat-

naden zijn berekend uitgaande van de momenten volgens de

oorspronkelijke vloerberekening.

Als de berekende schuifspanningen lager zijn dan 0,4 N/mm

2

,

adviseert het stappenplan voorlopig niets te doen, maar ook

om een toename van de belasting te vermijden. Deze vloeren

moeten, nadat meer bekend is over de constructieve mogelijk-

heden en de verantwoord aan te houden schuifspanningen,

opnieuw worden beschouwd.

Indien de schuifspanningen groter zijn dan 0,4 N/mm

2

, moet

volgens het stappenplan een risicoanalyse worden uitgevoerd.

Afhankelijk van hoe de risico's worden ingeschat moeten dan,

al dan niet urgent, maatregelen worden getroffen.

De plaatsen met een schuifspanning hoger dan 0,4 N/mm

2

zijn

aangegeven op de tekeningen (fig. 5). De door RHDHV gemar-

keerde plaatsen komen nagenoeg overeen met wat Van Rossum

had aangegeven. De risicoanalyse geeft naar het oordeel van

Van Rossum en RHDHV aan dat het risicoprofiel op diverse

plaatsen in het gebouw hoog is. Deze conclusie is vooral geba-

seerd op het oordeel dat bij een aantal vloeren op de bovenste

verdiepingen er te weinig herverdelingsmogelijkheden waren

mocht de naad plaatselijk bezwijken. Wel is te zien dat slechts

een relatief klein gedeelte van de voegen boven de gestelde

grens komt. In totaal is circa 145 m voeg aangemerkt als te

herstellen.

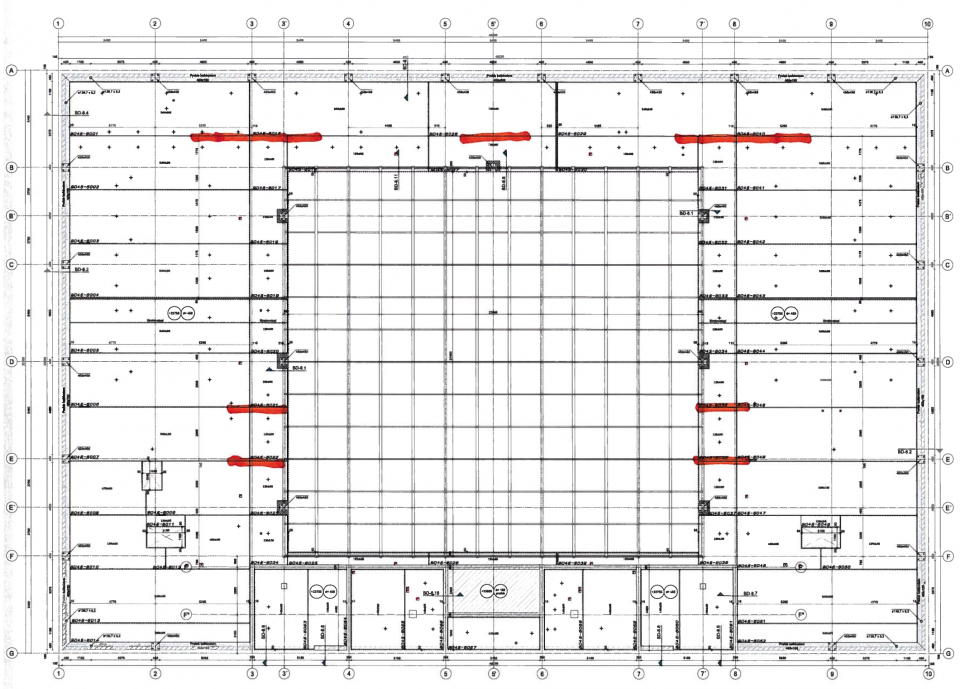

Advies voor herstel

RHDHV heeft geadviseerd voor de roodgemarkeerde voegen

versterkingen toe te passen. Uitgangspunt daarbij zou moeten

zijn dat na versterking deze vloerdelen ook zullen voldoen,

onafhankelijk van de uitkomsten van de lopende onderzoeken.

Het was op voorhand echter niet heel eenduidig welke verster-

kingsmethode de meest optimale was. Hierover werd en wordt

nog door betrokkenen gediscussieerd en aan de TU Eindhoven

wordt nader onderzoek gedaan. Er kon echter niet worden

gewacht op de uitslagen van deze discussies en onderzoeken.

Om tot een werkbare, economische en constructief verant-

woorde herstelmethode te komen, is een aantal stappen doorlo-

pen. In eerste instantie een grove inventarisatie van de moge-

lijkheden.

Er komen grofweg zes reparatiemethoden in aanmerking (fig. 6).

3

4

Categorieën

Geen maatregelen noodzakelijk.

Vooralsnog geen maatregelen noodzakelijk. Wachten op nader onderzoek.

Geen toename van belasting. Wachten op nader onderzoek.

Urgente maatregelen treffen (belastingen aanpassen en/of constructie versterken).

Project: Polak EUR

Opgeleverd:2015 Versie 1.0

Stap 1 Verzamelen eerste informatie

- constructietekeningen

- legplan breedplaten

beschikbaar?

beschikbaar?

Ja

Ja

Stap 2 Beoordelen krachtsverdeling

- �positief moment ter plaatse van naden tussen

breedplaten?

Ja

Stap 3 Verzamelen aanvullende informatie

- wapeningstekeningen

- wapeningsberekeningen

- informatie over eventuele constructieve gebreken

beschikbaar?

beschikbaar?

beschikbaar?

Ja

Ja

Ja

Stap 4 Beoordelen uitvoering breedplaten

- �breedplaten van niet-opgeruwd zelfverdichtend beton

toegepast?

ja

Stap 5 Bepalen grootte schuifspanning in aansluitvlak bij funda-

mentele belastingscombinatie volgens NEN 8700

- schuifspanning in aansluitvlak > 0,40 N/mm

2

?

Ja

Stap 6 Uitvoeren risicoanalyse door constructeur

- hoog risico? Ja

Conclusie:Urgent maatregelen treffen (belastingen aanpassen en/of constructie versterken)

Verbetering bollenvloeren Polak-gebouw 1 2019 41

3 Ingevuld stappenplan voor het Polak-gebouw

4 Categorieën volgens het informatiedocument

5 Voorbeeld van het markeren van de voegen met

een schuifspanning groter dan 0,4 N/mm

2

6 Eerste inventarisatie van de herstelmogelijkheden

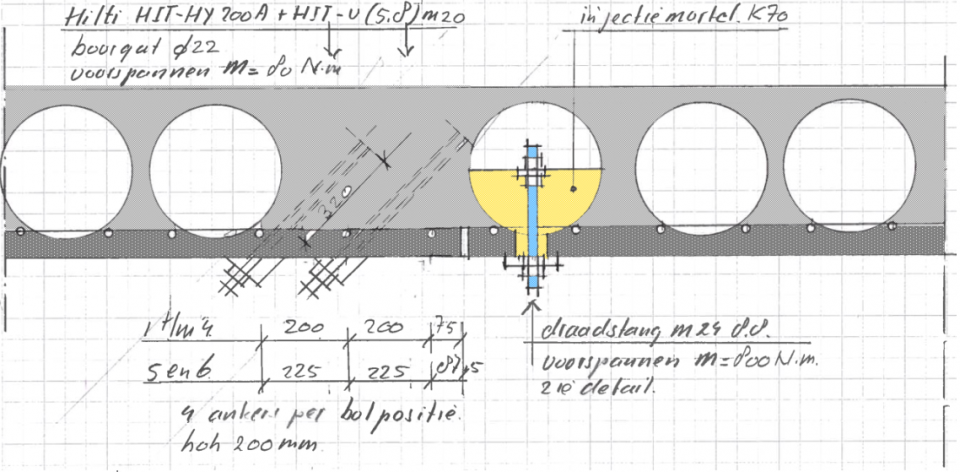

4. Boorankers

Bij deze oplossing worden ankers geboord dóór de breedplaat

in het beton. Hiermee is eerder een proef uitgevoerd door

BAM met goede resultaten. Probleem is wel dat het boren van

de ankers niet mag leiden tot het doorboren van koppelstaven.

Tevens moeten maatregelen worden getroffen om de veiligheid

tijdens het boren te waarborgen.

3. Gelijmde en vervolgens verankerde stalen strippen

Bij deze oplossing worden stalen strippen eerst opgelijmd. De

lijm is alleen in de eerste fase nodig. Nadat alle strippen zijn

gelijmd, worden ankers ingeboord. De in te boren ankers

mogen niet leiden tot het doorboren van de koppelstaven op de

breedplaat.

Voor de brandwerendheid kunnen de strippen worden gecoat

met een opschuimende coating. Door de stijfheid van de

gelijmde strip ten opzichte van de koppelstaven nemen de

strippen een deel van de kracht die naar de koppelwapening

gaat weg en verminderen daarmee ook de kracht die door het

schuifvlak gaat. Dit effect kan worden versterkt door de vloer

in bepaalde mate omhoog te drukken voor het aanbrengen van

de strippen. Als laatste stap wordt de ruimte tussen strip en

ankers in het boutgat gevuld met een mortel om er zeker van te

zijn dat alle ankers tegelijkertijd worden belast. De strippen

worden als eerste gelijmd. Tijdens het boren van de ankers

waarborgt de lijm de sterkte en veiligheid van de constructie.

1. Koolstoflijmwapening,

gedimensioneerd op sterkte

2. Koolstoflijmwapening,

gedimensioneerd op stijfheid

3. Gelijmde en vervolgens

verankerde stalen strippen

4. Boorankers

5. Infrezen wapeningsstaven 6. Bolankers

5

6

thema

Verbetering bollenvloeren Polak-gebouw1 2019 42

Afvaller: optie 1

Optie 1 (koolstoflijmwapening, gedimensioneerd op sterkte) is

afgevallen. De reden is dat de koolstof weliswaar grote trek-

krachten kan opnemen, maar dat de elasticiteitsmodulus niet

hoger is dan die van staal. Omdat er slechts heel dunne kool-

stofstrippen nodig zijn, zijn deze dus veel minder stijf dan de

koppelwapening die op de breedplaten ligt. In dit geval is dan

de verwachting dat de strip pas in werking treedt als de delami-

natie van de breedplaatkoppeling een feit is. Dan zijn er al grote

vervormingen in de naad en vloer opgetreden en zal de vloer

een onveilige indruk geven. Er bestaat ook twijfel of de strip na

delaminatie nog goed verlijmd blijft. Mogelijk wordt de strip

'afgepeld', zoals ook plakband kan loskomen.

Een nog niet opgelost probleem is de brandveiligheid. De lijm

en de koolstofstrippen kunnen niet tegen hogere temperaturen.

Afvaller: optie 2

Bij optie 2 (koolstoflijmwapening, gedimensioneerd op stijf-

heid) wordt de wapening al geactiveerd voordat de delaminatie

optreedt. Toch is deze optie 2 afgevallen, omdat hier veel meer

koolstoflijmwapening voor nodig is. De kosten worden daar-

door veel hoger dan die van andere opties. Ook hier zal nog

een oplossing moeten worden gevonden voor de brandveilig-

heid.

Afvaller: optie 4

Bij optie 4 worden lijmankers heel dicht naast de bollen inge-

boord. Om de koppelwapening niet te doorboren, wordt deze

van tevoren gedetecteerd en gemarkeerd. Uit één proef op de

TU Eindhoven is gebleken dat deze oplossing goed werkt. Deze

oplossing kan echter niet via een berekening worden onder-

bouwd. Om deze oplossing met voldoende zekerheid te kunnen

toepassen, moeten nog meer proeven worden gedaan, wat veel

tijd zal vergen. Daarom is ook deze optie afgevallen.

Nadere uitwerking drie opties

Er bleven dus drie opties over: toepassing stalen strippen, infre-

zen wapeningsstaven en toepassing bolankers.

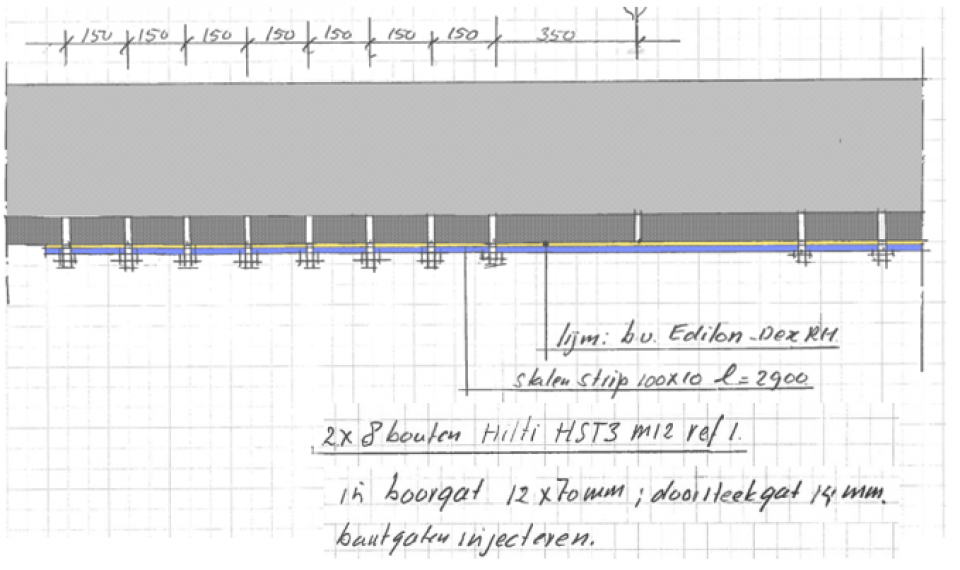

Aanbrengen stalen strip

Bij deze optie wordt een stalen strip van 10 × 100 mm

2

met een

lengte van 2900 mm tegen het beton gelijmd nadat het opper-

vlak van het beton enigszins is opgeruwd. Nadat de lijm is

gehard, doet de strip zijn werk. De strip kan in principe de

koppelwapening vervangen, zodat ook na delaminatie de

veiligheid van de vloer is gewaarborgd. Bij toenemende belas-

ting zal de koppelkracht zich verdelen over de strip en de

koppelwapening, naar verhouding van de stijfheid. Hoe minder

kracht naar de koppelstaven gaat, hoe minder schuifspanning

5. Infrezen wapeningsstaven

Bij deze oplossing worden sleuven in het beton gefreesd (verge-

lijkbaar met de methode waarop elektrabuizen in het beton

worden gefreesd). Vervolgens wordt betonstaal in de sleuf

gelijmd. Daarmee wordt technisch een goede oplossing

verkregen die ook brandwerend is. De haalbaarheid is afhanke-

lijk van de mogelijkheden van de freestechniek. Tevens moeten

maatregelen worden getroffen om de veiligheid tijdens het

frezen te waarborgen.

6. Bolankers

Bij oplossing 6 worden ankers aangebracht nadat de bollenrijen

in het verankeringsgebied half met mortel zijn gevuld. Tech-

nisch is dit een prima oplossing. Een vraagteken zijn de kosten

ervan.

Afvallers

De verschillende oplossingen zijn bestudeerd door opdrachtge-

ver en aannemer en zijn samen met RHDHV in detail bespro-

ken. In eerste instantie zijn drie opties afgevallen waarna er een

shortlist van drie andere oplossingen overbleef.

7

8

Verbetering bollenvloeren Polak-gebouw 1 2019 43

?7 Aanbrengen stalen strippen

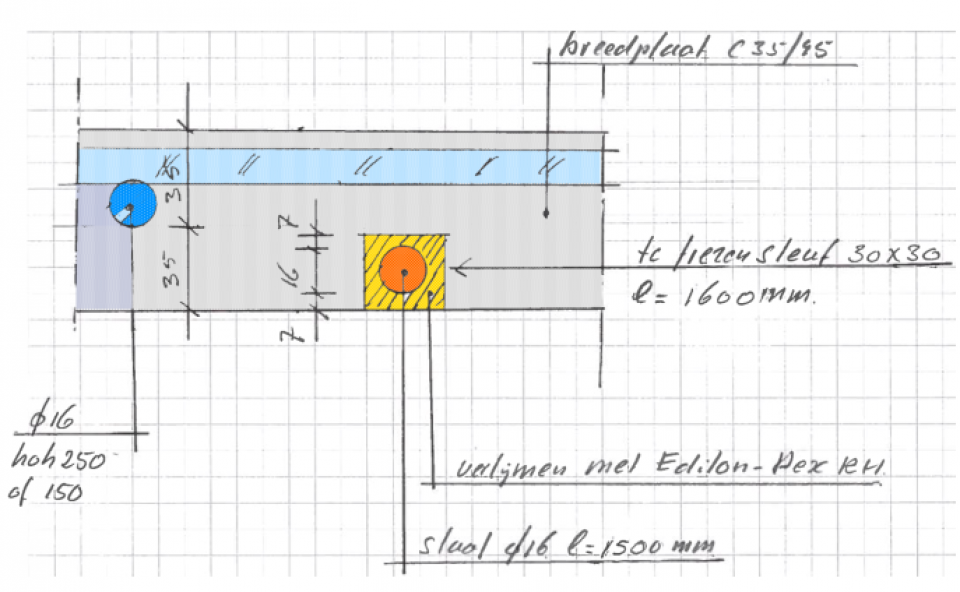

?8 Infrezen wapeningsstaaf

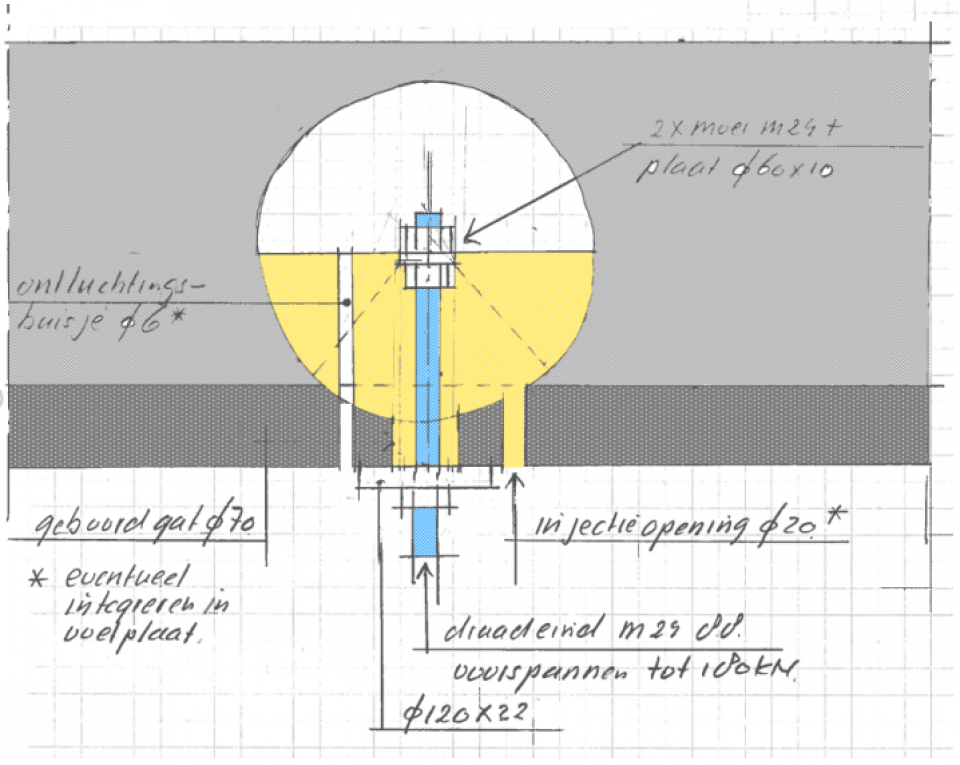

?9 Aanbrengen ankers in de bol

10 Aanbrengen lijmankers en ankers in één bollenrij

Bij veel bollenplaatvloeren is langs de rand aan één zijde een

bollenrij weggelaten. Daar kunnen dan ankers worden inge-

boord.

Keuze: stalen strippen

De kosten voor deze drie opties zijn grof geraamd. Daarbij ook

rekening houdend met het verwijderen en terughangen van de

plafondeilanden. Hieruit bleek dat het kostenverschil tussen de

drie opties niet significant is.

In overleg met opdrachtgever en aannemer is de voorkeur

uitgesproken voor de optie met stalen strippen. Dit vooral

omdat het een bekende techniek is, snel kan worden uitgevoerd

en er geen stempels nodig zijn.

De versterking is dus vooralsnog alleen uitgevoerd waar de

berekende schuifspanning tussen breedplaat en druklaag groter

is dan de grenswaarden zoals gesteld in de notitie die door het

ministerie van BZK is gepubliceerd. Of later bij de overige

naden nog reparaties nodig zijn, is afhankelijk van nader uit te

voeren onderzoek. De naden waar de genoemde reparatie

wordt uitgevoerd, voldoen in ieder geval ook later en kunnen

dus als definitief worden beschouwd.

in het aansluitvlak zal optreden. Het aandeel van de strip kan

nog worden vergroot door de vloer enigszins omhoog te

drukken voordat de strip wordt opgelijmd (fig. 7). Vanwege de

stijfheid van de strip gaat er bij toename van de belasting tot

uiterste grenstoestand een redelijk deel van de belasting naar de

strip. Het omhoogdrukken wordt daarom uiteindelijk niet

nodig geacht. Dit houdt ook in dat het bij deze oplossing niet

nodig is stempels te plaatsen. De bouten hebben een inboor-

diepte van 70 mm waardoor er geen risico is dat de koppelsta-

ven op de plaat worden doorboord.

De bouten dienen er hoofdzakelijk voor om de sterkte tijdens

brand te waarborgen. De lijm is waarschijnlijk niet brandbe-

stendig. De strip zelf en de boutkoppen moeten worden

beschermd door het aanbrengen van een brandwerende coating

of beplating. De ruimte in het boutgat tussen strip en ankers

moet worden gevuld met mortel om er zeker van te zijn dat alle

ankers tegelijkertijd worden belast.

Infrezen wapeningsstaven

Bij deze optie wordt een sleuf in de onderzijde van de breed-

plaat gefreesd: lang 1,6 m, hart-op-hart 175 mm (fig. 8). In deze

sleuf wordt een wapeningsstaaf Ø16 gelijmd met een plastische

lijm. Voordeel van deze methode is dat de koppelwapening als

het ware wordt aangebracht op de plek waar deze hoort, zo

dicht mogelijk bij de wapening in de breedplaat. Het is een

bewezen techniek, de brandveiligheid is gewaarborgd en de

onderzijde van de vloer is na herstel vlak. Nadeel is dat er moet

worden gefreesd. Dit geeft in basis stof- en lawaaioverlast.

Daarnaast geeft het trillingen in de vloer. Trillingen zouden als

'trigger' kunnen werken voor de delaminatie van schil en druk-

laag. Hierdoor neemt het risico van instorten toe. Om de veilig-

heid tijdens de uitvoering te waarborgen, moeten daarom bij de

werkzaamheden stempels worden aangebracht.

Ankers in de bollen

Onder in de bol wordt een gat rond 70 mm geboord. Daarin

wordt een anker opgehangen met aan de bovenzijde een plaat

rond 60 mm (fig. 9). Nadat het anker tijdelijk is gefixeerd

(bijvoorbeeld door lijm of een lichte schroefverbinding), wordt

de bol door middel van injectie voor de helft gevuld met giet-

mortel K70. Na verharding van de gietmortel wordt de bout

voorgespannen, waardoor de betonnen druklaag op de breed-

plaat wordt geklemd. Om de bol te kunnen injecteren, is het

ook nodig een ontluchtingsbuisje toe te passen.

Ter plaatse waar geen bollenrij aan de rand aanwezig is, kunnen

lijmankers worden ingeboord, vier stuks per weggelaten bol

(fig. 10). Ook hier moet, net als bij het met infrezen van wape-

ningsstaven, de vloer tijdens het boren van de lijmankers om

veiligheidsredenen worden gestempeld.

9

10

thema

Verbetering bollenvloeren Polak-gebouw1 2019 44

?

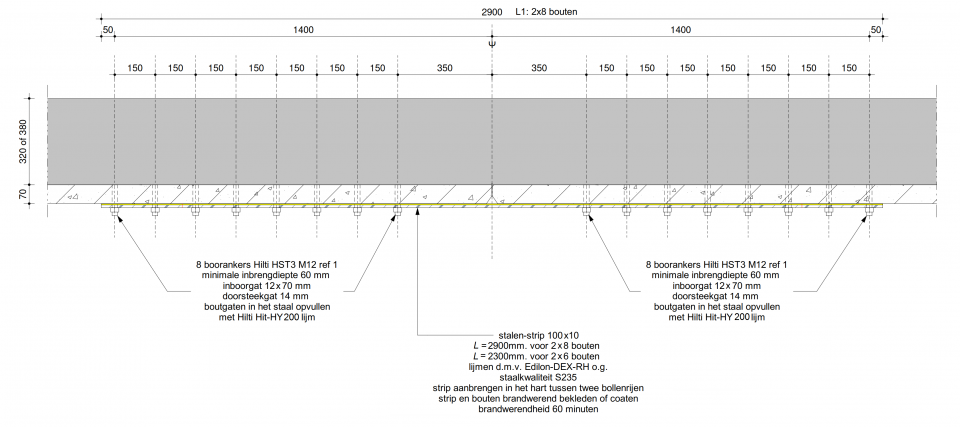

150 150 150 150 150 150 150 350

50 1400

150150150150150150150350

501400

2900

stalen-strip 100x10

L=2900mm. voor 2x 8 bouten

L=2300mm. voor 2x 6 bouten

lijmen d.m.v. Edilon-DEX-RH o.g.

staalkwaliteit S235

strip aanbrengen in het hart tussen twee bollenrijen

8 boorankers Hilti HSTM-M12

inboorgat 14x70 mm.

doorsteekgat 12 mm.

boorgaten injecteren volgens

opgave leverancier

8 boorankers Hilti HSTM-M12

inboorgat 14x70 mm.

doorsteekgat 12 mm.

boorgaten injecteren volgens

opgave leverancier

70320 of 380

50 1100 1100 50

2300 L2: 2x6 bouten

L1: 2x8 bouten

11 Detail uitgevoerde oplossing

12 Voorbeeld van een deel van een werktekening

13 Verdeling kracht over de ankers

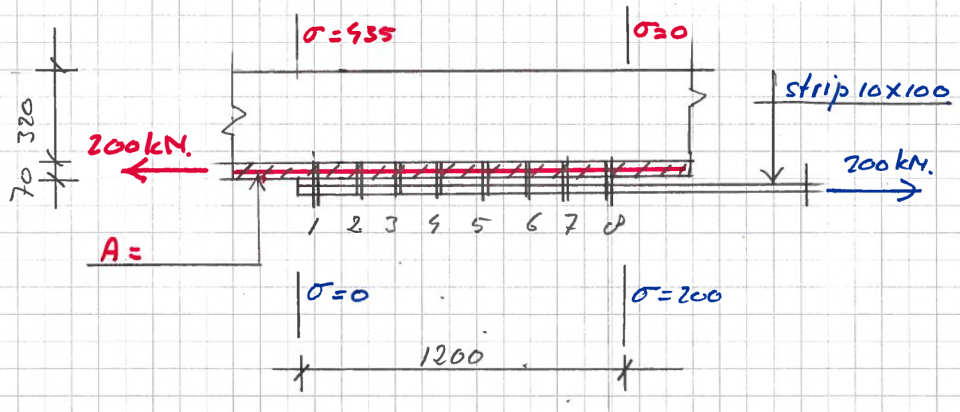

Te veel ankers achter elkaar

Volgens de gangbare rekenregels voor korte ankers mogen maar

drie bouten achter elkaar worden geplaatst. Bij het plaatsen van

meer ankers achter elkaar bestaat het risico dat de eerste ankers

veel meer kracht krijgen dan de andere. Dan zou het eerste anker

kunnen bezwijken waarna het tweede anker het eerste anker wordt,

enzovoort.

Dit mogelijke probleem is nader onderzocht. Stel dat alle bouten

evenveel kracht krijgen: elk 25 kN. Dan is het verschil in rek tussen

punt 1 en 8 in de stalen strip als volgt te berekenen (zie ook fig. 13).

?

staal

= 8 × 25.000 / (10 ? 100) = 200 N/mm

2

?

L

= (1200 / 2) ? 200 / 210.000 = 0,6 mm

Het verschil in rek tussen punt 8 en 1 in de betonnen schil is als

volgt te berekenen.

Indien beton ongescheurd:

?

beton

= 200 ? 1000 / (0,5 ? 200 ? 400) = 5 N/mm

2

(trekzone 200 mm hoog)

?

L

= (1200 / 2) ? 5 / 30.000 = 0,1 mm

Indien beton volledig gescheurd:

?

wapening

= 435 N/mm

2

?

L

= (1200 / 2) ? 435 / 210.000 = 1,2 mm

Het gemiddelde verschil in rek in het beton bedraagt circa 0,7 mm.

Het verschil in vervorming tussen bout 1 en bout 8 is dan slechts

orde van grootte 0,7 ? 0,6 = 0,1 mm.

Uitwerking

Voor de uit te voeren werkzaamheden zijn eenvoudige werkte-

keningen gemaakt (fig. 11 en 12). Uitgangspunt is de aanwezige

koppelwapening op de schil Ø16-175. De strippen worden

zodanig gedimensioneerd dat ze dezelfde kracht kunnen

opnemen als die koppelwapening. In verband met de plaatsing

van de strippen tussen de bollen, zijn 2,5 strippen per meter

mogelijk. Dat houdt dan in dat de kracht per strip moet zijn

F = 201 ? 435 ? 1000 / (1000 ? 175 ? 2,5) = 200 kN per strip. Bij

toepassing van 8 bouten dus 200 / 8 = 25 kN / bout. Om niet

het risico te lopen dat de koppelwapening zou worden door-

boord, is in overleg met Hilti Nederland gekozen voor bouten

Hilti HST3 M12, waarbij de boutgaten worden gevuld. Dit zijn

mechanische bouten. De inboordiepte voor deze ankers is

slechts 70 mm, gelijk aan de dikte van de breedplaatschil, waar-

door er geen risico is dat de koppelwapening wordt doorboord.

De strippen zijn in staat de functie van de koppelwapening

geheel over te nemen. Daarmee is de oplossing onafhankelijk

van het al dan niet toelaten van schuifspanningen tussen breed-

plaat en druklaag.

De oplossing is op verzoek van opdrachtgever kritisch getoetst

door Adviesbureau Hageman en is vervolgens getoetst door

Bouwtoezicht Rotterdam. Ook de Technische Werkgroep

Breedplaatvloeren van VNconstructeurs heeft, nadat de herstel-

werkzaamheden waren afgerond, nog een technische review

gedaan. De punten die daarbij aan de orde kwamen, waren het

aantal ankers achter elkaar en de brandwerendheid.

11

Verbetering bollenvloeren Polak-gebouw 1 2019 45

1

5400

2

5400

3 3´

5400

4

5400

5 5'

48600

5400

6

5400

7

5400

7´ 8

5400

9

5400

185

450 1165

A

Prefab balkbodem

450x150

ø139,7 x 6,3

ø139,7 x 6,3 450x450 450x450 450x450

450x450

Prefab balkbodem

450x300

450x450 450x450 450x450

Prefab balkbodem

450x150

450x450 ø139,7 x 6,3

BD-6.4

ø139,7 x 6,3

10 4775 5285 115 5195844 835

80

4485 115 5285 4775 10

0540594054059405405940545733

48230

054 561157330540594054059405405940540594

450x450

B

50

450x450

B´

BD-6.1

50

450x450

450x450 450x450

450x450

C

BD-6.2

450x450

+23750 d= 450

Strekmetaal Strekmetaal

260

22880

260

Strekmetaal

+23750 d= 450

Strekmetaal

10 4775 5285 115 210

50

450x450

D

BD-6.1

450x450

450x450

BD-6.2

E

50 1040 50 450x450

450x450

E´

50 2100 50

50 50

50 2100 50

450x450

450x450

F

F'

+23750 d= 450

10

ø139,7 x 6,3

F"

054x0543,6 x 7,931ø

Prefab balkbodem

450x150

G

450 1165

185

54´3321

05050545733

250

5150

250

5150

250

5150

48230

98´776'5

250

5150

250

5150

250

054 561157330540505

Prefab balkbodem

450x150

F"

450x450 ø139,7 x 6,3

4775 5285 1010 1010

BD-6.10

10

+23800 d= 150

prefab

10 1010

+23750 d= 450

1010

BD-6.7

5285 4775

ø139,7 x 6,3

10

F'

450x450

450x450

50

210 115 5285 4775

450x450

10

32400

540027002700540054002700

27005400

185

450 11653375

Prefab balkbodem

450x150

45049504504950

Prefab balkbodem

450x150

32030

450

185

4950450

4950

Prefab balkbodem

450x150

45033751165 450

50154050

50110050

70522954052595

105

2895250549580182511751525

147512251775

21502650600

BD-6.9

50

50

50

BD-6.8

4490250

BD-6.11

BD-6.3

50

1840

250

2400

062 052

21080

5050

260

BD-6.6

50

4490

250

BD-6.8

5050

50

BD-6.9

50110050

70522954052595

105

2895250549580182511751525147512251775

Prefab balkbodem

450x150

Prefab balkbodem

450x150

Prefab balkbodem

450x150

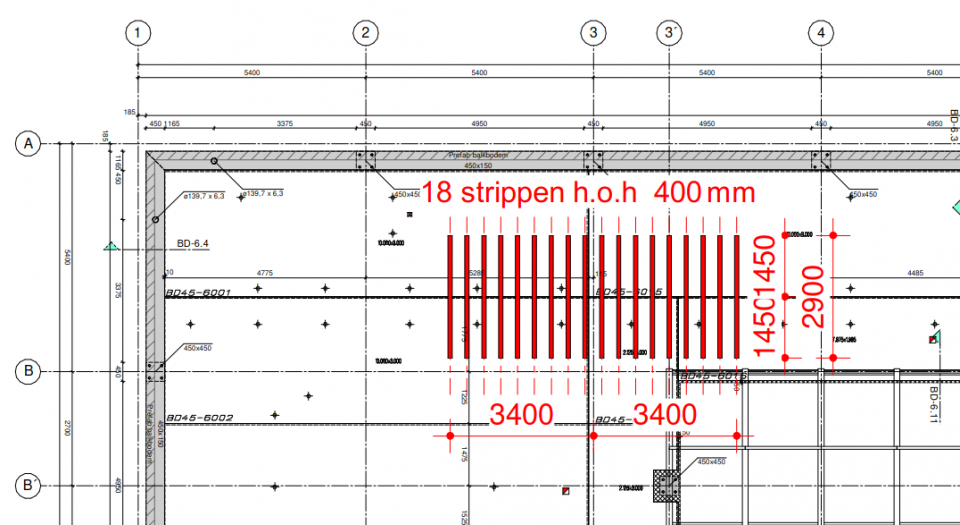

18 strippen h.o.h. 400mm.18 strippen h.o.h. 400mm. 10 strippen h.o.h. 400mm.

8 strippen h.o.h. 400m m.

8 strippen h.o.h. 400m m.

8 strippen h.o.h. 400mm.

8 strippen h.o.h. 400mm.

1450 1450

1450 1450

2900 135 2900

1450 1450

1450 1450

2900 135 2900

14501450

2900

14501450

2900

1450

1450

2900

3400 3400 1800 1800 3400 3400

28602860

Ook dit aandachtspunt is bekeken. De strip en de boutkoppen

worden beschermd door het aanbrengen van een brandwe-

rende coating. Deze coating zorgt dat de temperatuur in het

staal tijdens brand beperkt blijft tot 450 °C. Daarbij is de

krachtsafname slechts zo'n 10%. Bij brand kunnen de belas-

tingsfactoren op 1 worden gesteld. Dat geeft een reductie in de

kracht van circa 30%.

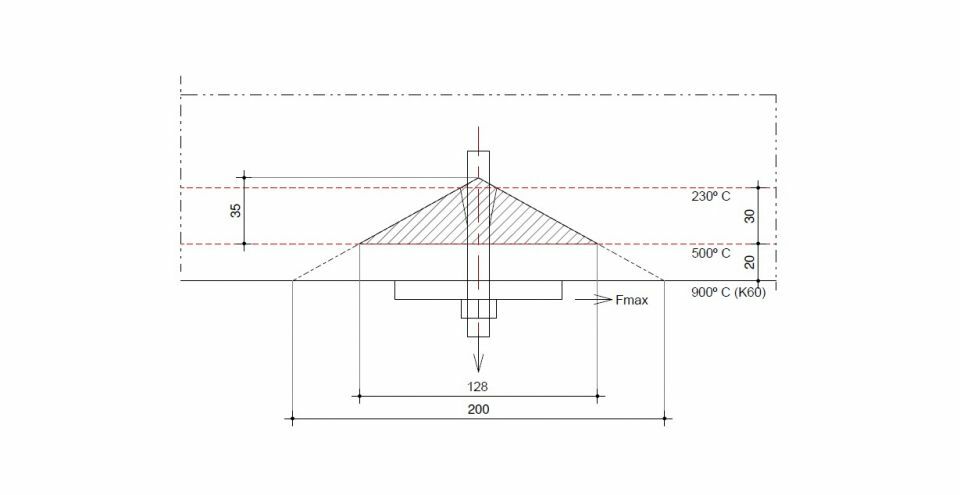

De vereiste brandwerendheid voor dit gebouw is 60 minuten.

De brandwerendheid van dit type ankers is gedeeltelijk getest

door Hilti bij 90 minuten brandwerendheid. Bij dit soort ankers

is de treksterkte van het beton maatgevend. Voor die treks-

terkte geldt een maximale temperatuur van 500 °C. Daarboven

kan daar niet meer op worden gerekend.

Door een vergelijking te maken tussen het deel van de conus

dat beneden de 500 °C-grens blijft bij 90 minuten (getest) en bij

60 minuten (niet getest), kan een redelijke schatting worden

gemaakt van de opneembare kracht bij de toegepaste ankers in

brandsituatie.

De vervorming van de bout (lineair-elastisch) is volgens gege-

vens van Hilti circa 1,85 mm bij een kracht van 25 kN. Verschil

in vervorming van 0,1 mm komt dus overeen met een krachts-

verschil van (0,1 / 1,85) ? 25 = 1,35 kN, ofwel 5%. Verspreid

over de twee uiterste bouten, komt dat neer op 2,5% per bout.

Dit is te verwaarlozen. Bovendien heeft dit soort bouten ook

nog een plastisch traject na het bereiken van de uiterst

opneembare kracht. Voorwaarde voor deze werking is wel dat

alle ankers ? door middel van opvullen van de boutgaten in het

staal met mortel ? alle tegelijkertijd kunnen worden belast.

Brandwerendheid

Bij brand moet ervan worden uitgegaan dat de platen ter

plaatse van de plaatnaden gedelamineerd zijn. Ofwel dat de

breedplaatschil hier niet meer heel erg vastzit aan de bovenlig-

gende druklaag, zodat de ingestorte koppelwapening niet meer

kan functioneren. Dan moet de aangebrachte versterking op

zichzelf voldoende sterk zijn en daartoe worden beschermd

tegen brand.

12

13

thema

Verbetering bollenvloeren Polak-gebouw1 2019 46

14 Concrete pryout failure bij een effectieve diepte

van 50 mm (a) en van 65 mm (b), temperaturen

volgens R90

15 Concrete pryout failure bij een effectieve diepte

van 50 mm, temperaturen volgens R60

O = ? r ?(r

2

+ h

2

) = ? ? 72,5 ? ?(72,5

2

+ 40

2

) = 18.860 mm

2

Gezien de verhouding van de oppervlakken zou de uittrek-

waarde F bij een effectieve verankeringslengte van 50 mm

(fig. 15) dan zijn:

F = (7277 / 18.860) ? 20,8 = 8,0 kN. De test van Hilti geeft hier-

voor 8,9 kN. Dus de vergelijking met de oppervlakken van de

kegel gaat redelijk goed.

In figuur 15 zijn de temperaturen gegeven die horen bij een

brand na 60 minuten. Ook daar kan een conus worden

genomen waar de temperatuur lager is dan 500 °C. Het

oppervlak daarvan is:

O = ? r ?(r

2

+ h

2

) = ? ? 67,5 ? ?(67,5

2

+ 35

2

) = 16.123 mm

2

Dit geeft dan in vergelijking met de conus bij 90 minuten:

F = (16.123 / 18.860) ? 20,8 = 17,8 kN

Deze waarde geldt voor C20/25. Toegepast is C35/40. Verme-

nigvuldiging met de verhouding voor de treksterkten geeft dan

F = (2,2 / 1,5) ? 17,8 = 26,1 kN. Dit is veel hoger dan de beno-

digde 15,25 kN. Dus kan worden geconcludeerd dat de ankers

ook voldoen in de brandsituatie.

Uitvoering

De uitvoering van het herstel is voorspoedig verlopen. Er zijn

circa 5000 ankers ingeboord (foto 17). De wapening in de

breedplaat was goed op de tekeningen aangegeven en in de

praktijk bleek dit ook redelijk te kloppen. Slechts een klein

percentage van de bouten kon niet worden geboord. Ook zijn

er altijd plaatsen waar dingen in de weg zitten. Op die plekken

zijn in overleg tussen RHDHV en de uitvoerende partijen

aanvullende werkzaamheden uitgevoerd.

Door de uitvoerende partijen zijn methoden bedacht om

zonder uitzonderlijke inspanningen veel gaten boven het hoofd

te boren. Voor het veilig aanbrengen van het aandraaimoment

behorend bij het type anker is ook gebruikgemaakt van een

automatische momentsleutel (foto 17). Met dit nieuwe gereed-

schap SI-AT-A22 van Hilti worden alle ankers met het juiste

aandraaimoment gemonteerd door het scannen van een

barcode op de doos van de betreffende ankers. Tegelijkertijd

wordt een registratie gemaakt van alle aangebrachte aandraai-

momenten die vervolgens in rapportages kunnen worden

verwerkt. De snelheid en veiligheid van het plaatsen van de

ankers werd hierdoor aanzienlijk vergroot.

Dit is toegelicht in figuur 15 en 16. De in de figuren gestippelde

temperatuurlijnen zijn ontleend aan NEN-EN 1992-1-2.

De sterkte van de conus kan worden benaderd door het

oppervlak van de conus waar de temperatuur lager is dan

500 °C. Bij een effectieve diepte van 50 mm is dat oppervlak

(fig. 15):

O = ? r ?(r

2

+ h

2

) = ? ? 45 ? ?(45

2

+ 25

2

) = 7277 mm

2

Volgens de test van Hilti is de uittrekwaarde F van een anker

met een effectieve verankeringslengte van 65 mm F = 20,8 kN.

Bij die lengte is het oppervlak van de conus waar de tempera-

tuur lager is dan 500 °C (fig. 15):

15151520

145

250? C

700? C

900? C

40

900? C (R90)

2030

200

.

230? C

500? C

900? C (K60)

35

Fmax

350? C

500? C

I

II

III

IV

15152020

250? C

950? C (R90)

25

Fmax=8,9 kN

350? C 500? C

I

II

III

90

128

14

15a

15b

Verbetering bollenvloeren Polak-gebouw 1 2019 47

Tot slot

Het Polak-gebouw was het eerste gebouw dat moest worden

hersteld na buitengebruikstelling. Er was een grote urgentie het

gebouw weer veilig te maken. Er is daarom gekozen voor een

techniek die met behulp van bestaande rekenregels en technie-

ken tot het gewenste resultaat zou leiden. Het herstel bleek in

de praktijk goed uitvoerbaar. Het is natuurlijk niet uitgesloten

dat goedkopere of handigere methoden voor versterking

kunnen worden ontwikkeld. Die moeten dan wel deugdelijk

worden onderbouwd. Waarschijnlijk zijn daar laboratoriumtes-

ten voor noodzakelijk.?

?

? PROJECTGEGEVENS

gebouweigenaar? Erasmus Universiteit Rotterdam (EUR)

ontwerpend constructeur VO? Van Rossum

Raadgevende Ingenieurs

opdrachtnemer (D&C)? SMT Bouw & Vastgoed

coördinerend constructeur

uitvoeringsfase? Ingenieursbureau A. Palte

leverancier bollenplaatvloeren? BubbleDeck

engineering vloeren? Ingenieursbureau Isometric

beoordeling vloeren en versterkingsmethode? Royal

HaskoningDHV

leverancier ankers? Hilti Nederland

16 Een deel van een vloer dat gereed is

17 Gecontroleerd aanbrengen van het juiste

voorspan moment van de ankers

16

17

- Friso Janssen heeft dit artikel namens VNconstructeurs gereviewed -

1. Het Polak-gebouw op de campus van de Erasmus Universiteit in Rotterdam

Het Polak-gebouw is een fraai bouwwerk dat vooral is bestemd als onderwijsruimte voor de studenten (foto 1 en 2). Op de begane grond is ook een aantal commerciële ruimten ondergebracht. De vloeren zijn uitgevoerd als puntvormig ondersteunde bollenplaatvloer, die in twee richtingen draagt.

Na de instorting van de parkeergarage in Eindhoven, waar een vergelijkbaar vloersysteem was toegepast, heeft ontwerpend constructeur Van Rossum een analyse gemaakt van de risico's van de vloeren in het gebouw. Dit naar aanleiding van én op basis van het 'Informatiedocument Beoordeling veiligheid breedplaatvloeren' van BZK. De conclusie was dat er wel degelijk delen aanwezig waren waar maatregelen noodzakelijk waren. Het gebouw zat in categorie rood, conform het genoemde informatiedocument. Voorgesteld werd als noodmaatregel stempels aan te brengen. Direct na die analyse besloot de Erasmus Universiteit het gebouw tijdelijk buiten gebruik te stellen.

2. Interieur van het gebouw

Second opinion

Na overleg tussen de diverse partijen is na het sluiten van het gebouw besloten een geheel onafhankelijk ingenieursbureau te vragen 'mee te denken'. Royal HaskoningDHV (RHDHV) is in eerste instantie gevraagd een second opinion te geven op de stukken zoals die er lagen, en in tweede instantie om een voorstel voor herstel te doen.

Ook bij de second opinion is het gebouw getoetst volgens het genoemde informatiedocument. In dit document wordt geadviseerd te werk te gaan volgens een stappenplan. Er worden vier categorieën onderscheiden, naar gelang het risico (fig. 3). Het stappenplan is overgenomen in een spreadsheet die voor verschillende projecten kan worden toegepast (fig. 4).

De conclusies van RHDHV kwamen in hoofdzaak overeen met de conclusies van Van Rossum. Dit hield in dat er 'urgente maatregelen' nodig waren. Het tijdelijk buiten gebruik stellen van het gebouw is een dergelijke urgente maatregel.

3. Ingevuld 'stappenplan' voor het Polak-gebouw

4. Categorieën volgens het informatiedocument

Berekening schuifspanningen

Na stap 4 is het van belang de schuifspanningen te berekenen tussen breedplaat en in het werk gestort beton, ter plaatse van de koppelstaven. De schuifspanningen ter plaatse van de plaatnaden zijn berekend uitgaande van de momenten volgens de oorspronkelijke vloerberekening.

Als de berekende schuifspanningen lager zijn dan 0,4 N/mm2, adviseert het stappenplan voorlopig niets te doen, maar ook om een toename van de belasting te vermijden. Deze vloeren moeten, nadat meer bekend is over de constructieve mogelijkheden en de verantwoord aan te houden schuifspanningen, opnieuw worden beschouwd.

Indien de schuifspanningen groter zijn dan 0,4 N/mm2, moet volgens het stappenplan een risicoanalyse worden uitgevoerd. Afhankelijk van hoe de risico's worden ingeschat moeten dan, al dan niet urgent, maatregelen worden getroffen.

De plaatsen met een schuifspanning hoger dan 0,4 N/mm2 zijn aangegeven op de tekeningen (fig. 5). De door RHDHV gemarkeerde plaatsen komen nagenoeg overeen met wat Van Rossum had aangegeven. De risicoanalyse geeft naar het oordeel van Van Rossum en RHDHV aan dat het risicoprofiel op diverse plaatsen in het gebouw hoog is. Deze conclusie is vooral gebaseerd op het oordeel dat bij een aantal vloeren op de bovenste verdiepingen er te weinig herverdelingsmogelijkheden waren mocht de naad plaatselijk bezwijken. Wel is te zien dat slechts een relatief klein gedeelte van de voegen boven de gestelde grens komt. In totaal is circa 145 m voeg aangemerkt als te herstellen.

5. Voorbeeld van het markeren van de voegen met een schuifspanning groter dan 0,4 N/mm2

Advies voor herstel

RHDHV heeft geadviseerd voor de roodgemarkeerde voegen versterkingen toe te passen. Uitgangspunt daarbij zou moeten zijn dat na versterking deze vloerdelen ook zullen voldoen, onafhankelijk van de uitkomsten van de lopende onderzoeken.

Het was op voorhand echter niet heel eenduidig welke versterkingsmethode de meest optimale was. Hierover werd en wordt nog door betrokkenen gediscussieerd en aan de TU Eindhoven wordt nader onderzoek gedaan. Er kon echter niet worden gewacht op de uitslagen van deze discussies en onderzoeken. Om tot een werkbare, economische en constructief verantwoorde herstelmethode te komen, is een aantal stappen doorlopen. In eerste instantie een grove inventarisatie van de mogelijkheden.

Er komen grofweg zes reparatiemethoden in aanmerking (fig. 6).

6. Eerste inventarisatie van de herstelmogelijkheden:

1. Koolstoflijmwapening, gedimensioneerd op sterkte

2. Koolstoflijmwapening, gedimensioneerd op stijfheid

3. Gelijmde en vervolgens verankerde stalen strippen

5. Infrezen wapeningsstaven

1. Koolstoflijmwapening, gedimensioneerd op sterkte

Bij deze oplossing worden aan de onderzijde koolstofstrippen gelijmd die even sterk zijn als de op de plaat liggende koppelwapening. Deze werken pas als het schuifvlak is bezweken. Daarbij zal dan een relatief grote rek optreden omdat koolstof meer zal vervormen dan betonstaal.

Er bestaan twijfels over de effectiviteit van deze methode, ook ten aanzien van dwarskrachtcapaciteit. Daarnaast zijn koolstofstrippen onvoldoende brandwerend en zijn ze ook niet brandwerend te maken door een bekleding. De temperatuur waarbij de lijm bezwijkt, is relatief vrij laag. Zie ook het daarover gemelde bij oplossing 2.

2. Koolstoflijmwapening, gedimensioneerd op stijfheid

Bij een tweede oplossing worden aanzienlijk meer strippen toegepast dan bij oplossing 1. Door de overmaat aan koolstofstrippen worden ze zodanig stijf dat ze een deel van de koppelkracht gaan opnemen zonder dat de schuifverbinding is bezweken. Dit effect kan worden versterkt door de vloer in bepaalde mate omhoog te drukken voor het aanbrengen van de strippen. Indien de schuifverbinding toch bezwijkt, kunnen de strippen de kracht overnemen, maar dan, in tegenstelling tot oplossing 1, zonder veel rek.

Ook hier geldt dat de strippen niet tegen hogere temperaturen kunnen. Tijdens brand zijn ze dus niet betrouwbaar. Er kan worden geredeneerd dat tijdens brand de betonconstructie zichzelf draagt, dat doet deze immers nu ook. Voorwaarde is dan wel dat de vloer op dat moment niet is gedelamineerd en dat de betonconstructie zodanig wordt beschermd dat deze door brand niet achteruitgaat of alsnog delamineert. De brandwerende bekleding is dus bedoeld om de betonconstructie zelf tijdens brand niet minder sterk te doen zijn dan nu.

3. Gelijmde en vervolgens verankerde stalen strippen

Bij deze oplossing worden stalen strippen eerst opgelijmd. De lijm is alleen in de eerste fase nodig. Nadat alle strippen zijn gelijmd, worden ankers ingeboord. De in te boren ankers mogen niet leiden tot het doorboren van de koppelstaven op de breedplaat.

Voor de brandwerendheid kunnen de strippen worden gecoat met een opschuimende coating. Door de stijfheid van de gelijmde strip ten opzichte van de koppelstaven nemen de strippen een deel van de kracht die naar de koppelwapening gaat weg en verminderen daarmee ook de kracht die door het schuifvlak gaat. Dit effect kan worden versterkt door de vloer in bepaalde mate omhoog te drukken voor het aanbrengen van de strippen. Als laatste stap wordt de ruimte tussen strip en ankers in het boutgat gevuld met een mortel om er zeker van te zijn dat alle ankers tegelijkertijd worden belast. De strippen worden als eerste gelijmd. Tijdens het boren van de ankers waarborgt de lijm de sterkte en veiligheid van de constructie.

4. Boorankers

Bij deze oplossing worden ankers geboord dóór de breedplaat in het beton. Hiermee is eerder een proef uitgevoerd door BAM met goede resultaten. Probleem is wel dat het boren van de ankers niet mag leiden tot het doorboren van koppelstaven. Tevens moeten maatregelen worden getroffen om de veiligheid tijdens het boren te waarborgen.

5. Infrezen wapeningsstaven

Bij deze oplossing worden sleuven in het beton gefreesd (vergelijkbaar met de methode waarop elektrabuizen in het beton worden gefreesd). Vervolgens wordt betonstaal in de sleuf gelijmd. Daarmee wordt technisch een goede oplossing verkregen die ook brandwerend is. De haalbaarheid is afhankelijk van de mogelijkheden van de freestechniek. Tevens moeten maatregelen worden getroffen om de veiligheid tijdens het frezen te waarborgen.

6. Bolankers

Bij oplossing 6 worden ankers aangebracht nadat de bollenrijen in het verankeringsgebied half met mortel zijn gevuld. Technisch is dit een prima oplossing. Een vraagteken zijn de kosten ervan.

Afvallers

De verschillende oplossingen zijn bestudeerd door opdrachtgever en aannemer en zijn samen met RHDHV in detail besproken. In eerste instantie zijn drie opties afgevallen waarna er een shortlist van drie andere oplossingen overbleef.

Afvaller: optie 1

Optie 1 (koolstoflijmwapening, gedimensioneerd op sterkte) is afgevallen. De reden is dat de koolstof weliswaar grote trekkrachten kan opnemen, maar dat de elasticiteitsmodulus niet hoger is dan die van staal. Omdat er slechts heel dunne koolstofstrippen nodig zijn, zijn deze dus veel minder stijf dan de koppelwapening die op de breedplaten ligt. In dit geval is dan de verwachting dat de strip pas in werking treedt als de delaminatie van de breedplaatkoppeling een feit is. Dan zijn er al grote vervormingen in de naad en vloer opgetreden en zal de vloer een onveilige indruk geven. Er bestaat ook twijfel of de strip na delaminatie nog goed verlijmd blijft. Mogelijk wordt de strip 'afgepeld', zoals ook plakband kan loskomen.

Een nog niet opgelost probleem is de brandveiligheid. De lijm en de koolstofstrippen kunnen niet tegen hogere temperaturen.

Afvaller: optie 2

Bij optie 2 (koolstoflijmwapening, gedimensioneerd op stijfheid) wordt de wapening al geactiveerd voordat de delaminatie optreedt. Toch is deze optie 2 afgevallen, omdat hier veel meer koolstoflijmwapening voor nodig is. De kosten worden daardoor veel hoger dan die van andere opties. Ook hier zal nog een oplossing moeten worden gevonden voor de brandveiligheid.

Afvaller: optie 4

Bij optie 4 worden lijmankers heel dicht naast de bollen ingeboord. Om de koppelwapening niet te doorboren, wordt deze van tevoren gedetecteerd en gemarkeerd. Uit één proef op de TU Eindhoven is gebleken dat deze oplossing goed werkt. Deze oplossing kan echter niet via een berekening worden onderbouwd. Om deze oplossing met voldoende zekerheid te kunnen toepassen, moeten nog meer proeven worden gedaan, wat veel tijd zal vergen. Daarom is ook deze optie afgevallen.

Nadere uitwerking drie opties

Er bleven dus drie opties over: toepassing stalen strippen, infrezen wapeningsstaven en toepassing bolankers.

Aanbrengen stalen strip

Bij deze optie wordt een stalen strip van 10 × 100 mm2 met een lengte van 2900 mm tegen het beton gelijmd nadat het oppervlak van het beton enigszins is opgeruwd. Nadat de lijm is gehard, doet de strip zijn werk. De strip kan in principe de koppelwapening vervangen, zodat ook na delaminatie de veiligheid van de vloer is gewaarborgd. Bij toenemende belasting zal de koppelkracht zich verdelen over de strip en de koppelwapening, naar verhouding van de stijfheid. Hoe minder kracht naar de koppelstaven gaat, hoe minder schuifspanning in het aansluitvlak zal optreden. Het aandeel van de strip kan nog worden vergroot door de vloer enigszins omhoog te drukken voordat de strip wordt opgelijmd (fig. 7). Vanwege de stijfheid van de strip gaat er bij toename van de belasting tot uiterste grenstoestand een redelijk deel van de belasting naar de strip. Het omhoogdrukken wordt daarom uiteindelijk niet nodig geacht. Dit houdt ook in dat het bij deze oplossing niet nodig is stempels te plaatsen. De bouten hebben een inboordiepte van 70 mm waardoor er geen risico is dat de koppelstaven op de plaat worden doorboord.

De bouten dienen er hoofdzakelijk voor om de sterkte tijdens brand te waarborgen. De lijm is waarschijnlijk niet brandbestendig. De strip zelf en de boutkoppen moeten worden beschermd door het aanbrengen van een brandwerende coating of beplating. De ruimte in het boutgat tussen strip en ankers moet worden gevuld met mortel om er zeker van te zijn dat alle ankers tegelijkertijd worden belast.

7. Aanbrengen stalen strippen

Infrezen wapeningsstaven

Bij deze optie wordt een sleuf in de onderzijde van de breedplaat gefreesd: lang 1,6 m, hart-op-hart 175 mm (fig. 8). In deze sleuf wordt een wapeningsstaaf Ø16 gelijmd met een plastische lijm. Voordeel van deze methode is dat de koppelwapening als het ware wordt aangebracht op de plek waar deze hoort, zo dicht mogelijk bij de wapening in de breedplaat. Het is een bewezen techniek, de brandveiligheid is gewaarborgd en de onderzijde van de vloer is na herstel vlak. Nadeel is dat er moet worden gefreesd. Dit geeft in basis stof- en lawaaioverlast. Daarnaast geeft het trillingen in de vloer. Trillingen zouden als 'trigger' kunnen werken voor de delaminatie van schil en druklaag. Hierdoor neemt het risico van instorten toe. Om de veiligheid tijdens de uitvoering te waarborgen, moeten daarom bij de werkzaamheden stempels worden aangebracht.

8. Infrezen wapeningsstaaf

Ankers in de bollen

Onder in de bol wordt een gat rond 70 mm geboord. Daarin wordt een anker opgehangen met aan de bovenzijde een plaat rond 60 mm (fig. 9). Nadat het anker tijdelijk is gefixeerd (bijvoorbeeld door lijm of een lichte schroefverbinding), wordt de bol door middel van injectie voor de helft gevuld met gietmortel K70. Na verharding van de gietmortel wordt de bout voorgespannen, waardoor de betonnen druklaag op de breedplaat wordt geklemd. Om de bol te kunnen injecteren, is het ook nodig een ontluchtingsbuisje toe te passen.

9. Aanbrengen ankers in de bol

Ter plaatse waar geen bollenrij aan de rand aanwezig is, kunnen lijmankers worden ingeboord, vier stuks per weggelaten bol (fig. 10). Ook hier moet, net als bij het met infrezen van wapeningsstaven, de vloer tijdens het boren van de lijmankers om veiligheidsredenen worden gestempeld.

Bij veel bollenplaatvloeren is langs de rand aan één zijde een bollenrij weggelaten. Daar kunnen dan ankers worden ingeboord.

10. Aanbrengen lijmankers en ankers in één bollenrij

Keuze: stalen strippen

De kosten voor deze drie opties zijn grof geraamd. Daarbij ook rekening houdend met het verwijderen en terughangen van de plafondeilanden. Hieruit bleek dat het kostenverschil tussen de drie opties niet significant is.

In overleg met opdrachtgever en aannemer is de voorkeur uitgesproken voor de optie met stalen strippen. Dit vooral omdat het een bekende techniek is, snel kan worden uitgevoerd en er geen stempels nodig zijn.

De versterking is dus vooralsnog alleen uitgevoerd waar de berekende schuifspanning tussen breedplaat en druklaag groter is dan de grenswaarden zoals gesteld in de notitie die door het ministerie van BZK is gepubliceerd. Of later bij de overige naden nog reparaties nodig zijn, is afhankelijk van nader uit te voeren onderzoek. De naden waar de genoemde reparatie wordt uitgevoerd, voldoen in ieder geval ook later en kunnen dus als definitief worden beschouwd.

Uitwerking

Voor de uit te voeren werkzaamheden zijn eenvoudige werktekeningen gemaakt (fig. 11 en 12). Uitgangspunt is de aanwezige koppelwapening op de schil Ø16-175. De strippen worden zodanig gedimensioneerd dat ze dezelfde kracht kunnen opnemen als die koppelwapening. In verband met de plaatsing van de strippen tussen de bollen, zijn 2,5 strippen per meter mogelijk. Dat houdt dan in dat de kracht per strip moet zijn F = 201 • 435 • 1000 / (1000 • 175 • 2,5) = 200 kN per strip. Bij toepassing van 8 bouten dus 200 / 8 = 25 kN / bout. Om niet het risico te lopen dat de koppelwapening zou worden doorboord, is in overleg met Hilti Nederland gekozen voor bouten Hilti HST3 M12, waarbij de boutgaten worden gevuld. Dit zijn mechanische bouten. De inboordiepte voor deze ankers is slechts 70 mm, gelijk aan de dikte van de breedplaatschil, waardoor er geen risico is dat de koppelwapening wordt doorboord.

De strippen zijn in staat de functie van de koppelwapening geheel over te nemen. Daarmee is de oplossing onafhankelijk van het al dan niet toelaten van schuifspanningen tussen breedplaat en druklaag.

11. Detail uitgevoerde oplossing

12. Voorbeeld van een deel van een werktekening

De oplossing is op verzoek van opdrachtgever kritisch getoetst door Adviesbureau Hageman en is vervolgens getoetst door Bouwtoezicht Rotterdam. Ook de Technische Werkgroep Breedplaatvloeren van VNconstructeurs heeft, nadat de herstelwerkzaamheden waren afgerond, nog een technische review gedaan. De punten die daarbij aan de orde kwamen, waren het aantal ankers achter elkaar en de brandwerendheid.

Te veel ankers achter elkaar

Volgens de gangbare rekenregels voor korte ankers mogen maar drie bouten achter elkaar worden geplaatst. Bij het plaatsen van meer ankers achter elkaar bestaat het risico dat de eerste ankers veel meer kracht krijgen dan de andere. Dan zou het eerste anker kunnen bezwijken waarna het tweede anker het eerste anker wordt, enzovoort.

Dit mogelijke probleem is nader onderzocht. Stel dat alle bouten evenveel kracht krijgen: elk 25 kN. Dan is het verschil in rek tussen punt 1 en 8 in de stalen strip als volgt te berekenen (zie ook fig. 13).

σstaal = 8 × 25.000 / (10 • 100) = 200 N/mm2

ΔL = (1200 / 2) • 200 / 210.000 = 0,6 mm

13. Verdeling kracht over de ankers

Het verschil in rek tussen punt 8 en 1 in de betonnen schil is als volgt te berekenen.

Indien beton ongescheurd:

σbeton = 200 • 1000 / (0,5 • 200 • 400) = 5 N/mm2 (trekzone 200 mm hoog)

ΔL = (1200 / 2) • 5 / 30.000 = 0,1 mm

Indien beton volledig gescheurd:

σwapening = 435 N/mm2

ΔL = (1200 / 2) • 435 / 210.000 = 1,2 mm

Het gemiddelde verschil in rek in het beton bedraagt circa 0,7 mm.

Het verschil in vervorming tussen bout 1 en bout 8 is dan slechts orde van grootte 0,7 • 0,6 = 0,1 mm.

De vervorming van de bout (lineair-elastisch) is volgens gegevens van Hilti circa 1,85 mm bij een kracht van 25 kN. Verschil in vervorming van 0,1 mm komt dus overeen met een krachtsverschil van (0,1 / 1,85) • 25 = 1,35 kN, ofwel 5%. Verspreid over de twee uiterste bouten, komt dat neer op 2,5% per bout. Dit is te verwaarlozen. Bovendien heeft dit soort bouten ook nog een plastisch traject na het bereiken van de uiterst opneembare kracht. Voorwaarde voor deze werking is wel dat alle ankers - door middel van opvullen van de boutgaten in het staal met mortel - alle tegelijkertijd kunnen worden belast.

Brandwerendheid

Bij brand moet ervan worden uitgegaan dat de platen ter plaatse van de plaatnaden gedelamineerd zijn. Ofwel dat de breedplaatschil hier niet meer heel erg vastzit aan de bovenliggende druklaag, zodat de ingestorte koppelwapening niet meer kan functioneren. Dan moet de aangebrachte versterking op zichzelf voldoende sterk zijn en daartoe worden beschermd tegen brand.

Ook dit aandachtspunt is bekeken. De strip en de boutkoppen worden beschermd door het aanbrengen van een brandwerende coating. Deze coating zorgt dat de temperatuur in het staal tijdens brand beperkt blijft tot 450 °C. Daarbij is de krachtsafname slechts zo'n 10%. Bij brand kunnen de belastingsfactoren op 1 worden gesteld. Dat geeft een reductie in de kracht van circa 30%.

De vereiste brandwerendheid voor dit gebouw is 60 minuten. De brandwerendheid van dit type ankers is gedeeltelijk getest door Hilti bij 90 minuten brandwerendheid. Bij dit soort ankers is de treksterkte van het beton maatgevend. Voor die treksterkte geldt een maximale temperatuur van 500 °C. Daarboven kan daar niet meer op worden gerekend.

Door een vergelijking te maken tussen het deel van de conus dat beneden de 500 °C-grens blijft bij 90 minuten (getest) en bij 60 minuten (niet getest), kan een redelijke schatting worden gemaakt van de opneembare kracht bij de toegepaste ankers in brandsituatie.

Dit is toegelicht in figuur 14 en 15. De in de figuren gestippelde temperatuurlijnen zijn ontleend aan NEN-EN 1992-1-2.

14. Concrete pryout failure bij een effectieve diepte van (a) 50 mm

en van (b) 65 mm, temperaturen volgens R90

15. Concrete pryout failure bij een effectieve diepte van 50 mm, temperaturen volgens R60

De sterkte van de conus kan worden benaderd door het oppervlak van de conus waar de temperatuur lager is dan 500 °C. Bij een effectieve diepte van 50 mm is dat oppervlak (fig. 14a):

O = π r √(r2 + h2) = π • 45 • √(452 + 252) = 7277 mm2

Volgens de test van Hilti is de uittrekwaarde F van een anker met een effectieve verankeringslengte van 65 mm F = 20,8 kN. Bij die lengte is het oppervlak van de conus waar de temperatuur lager is dan 500 °C (fig. 14b):

O = π r √(r2 + h2) = π • 72,5 • √(72,52 + 402) = 18.860 mm2

Gezien de verhouding van de oppervlakken zou de uittrekwaarde F bij een effectieve verankeringslengte van 50 mm (figuur 14a) dan zijn:

F = (7277 / 18.860) • 20,8 = 8,0 kN. De test van Hilti geeft hiervoor 8,9 kN. Dus de vergelijking met de oppervlakken van de kegel gaat redelijk goed.

In figuur 15 zijn de temperaturen gegeven die horen bij een brand na 60 minuten. Ook daar kan een conus worden genomen waar de temperatuur lager is dan 500 °C. Het oppervlak daarvan is:

O = π r √(r2 + h2) = π • 67,5 • √(67,52 + 352) = 16.123 mm2

Dit geeft dan in vergelijking met de conus bij 90 minuten:

F = (16.123 / 18.860) / 20,8 = 17,8 kN

Deze waarde geldt voor C20/25. Toegepast is C35/40. Vermenigvuldiging met de verhouding voor de treksterkten geeft dan F = (2,2 / 1,5) • 17,8 = 26,1 kN. Dit is veel hoger dan de benodigde 15,25 kN. Dus kan worden geconcludeerd dat de ankers ook voldoen in de brandsituatie.

Uitvoering

De uitvoering van het herstel is voorspoedig verlopen. Er zijn circa 5000 ankers ingeboord (foto 16). De wapening in de breedplaat was goed op de tekeningen aangegeven en in de praktijk bleek dit ook redelijk te kloppen. Slechts een klein percentage van de bouten kon niet worden geboord. Ook zijn er altijd plaatsen waar dingen in de weg zitten. Op die plekken zijn in overleg tussen RHDHV en de uitvoerende partijen aanvullende werkzaamheden uitgevoerd.

16. Een deel van een vloer dat gereed is

Door de uitvoerende partijen zijn methoden bedacht om zonder uitzonderlijke inspanningen veel gaten boven het hoofd te boren. Voor het veilig aanbrengen van het aandraaimoment behorend bij het type anker is ook gebruikgemaakt van een automatische momentsleutel (foto 17). Met dit nieuwe gereedschap SI-AT-A22 van Hilti worden alle ankers met het juiste aandraaimoment gemonteerd door het scannen van een barcode op de doos van de betreffende ankers. Tegelijkertijd wordt een registratie gemaakt van alle aangebrachte aandraaimomenten die vervolgens in rapportages kunnen worden verwerkt. De snelheid en veiligheid van het plaatsen van de ankers werd hierdoor aanzienlijk vergroot.

17. Gecontroleerd aanbrengen van het juiste voorspanmoment van de ankers

17. Gecontroleerd aanbrengen van het juiste voorspanmoment van de ankers

Tot slot

Het Polak-gebouw was het eerste gebouw dat moest worden hersteld na buitengebruikstelling. Er was een grote urgentie het gebouw weer veilig te maken. Er is daarom gekozen voor een techniek die met behulp van bestaande rekenregels en technieken tot het gewenste resultaat zou leiden. Het herstel bleek in de praktijk goed uitvoerbaar. Het is natuurlijk niet uitgesloten dat goedkopere of handigere methoden voor versterking kunnen worden ontwikkeld. Die moeten dan wel deugdelijk worden onderbouwd. Waarschijnlijk zijn daar laboratoriumtesten voor noodzakelijk.

Projectgegevens

Gebouweigenaar: Erasmus Universiteit Rotterdam (EUR)

Ontwerpend constructeur VO: Van Rossum Raadgevende Ingenieurs

Opdrachtnemer (D&C): SMT Bouw & Vastgoed

Coördinerend constructeur uitvoeringsfase: Ingenieursbureau A. Palte

Leverancier bollenplaatvloeren: BubbleDeck

Engineering vloeren: Ingenieursbureau Isometric

Beoordeling vloeren en versterkingsmethode: Royal HaskoningDHV

Leverancier ankers: Hilti Nederland

Reacties